05/01/2022

TÓM TẮT

Bài báo nghiên cứu các đặc tính của gạch không nung được sản xuất từ tro xỉ và tro bay của Nhà máy nhiệt điện Nghi Sơn. Các mẫu gạch không nung sử dụng 100% tro xỉ thay thế cát, được thiết kế với tỷ lệ tro bay thay thế xi măng khác nhau. Kết quả thí nghiệm cho thấy, cường độ nén, vận tốc truyền xung siêu âm, khối lượng thể tích, hệ số dẫn nhiệt đều giảm, trong khi độ hút nước lại tăng lên khi tăng hàm lượng tro bay. Tuy nhiên, sau khi so sánh và đánh giá kết quả thí nghiệm của các mẫu, tác giả kiến nghị nên sử dụng tối đa 30% hàm lượng tro bay thay thế cho xi măng và sử dụng 100% tro xỉ thay thế cho đá mạt để sản xuất gạch không nung cho chất lượng tốt. Ngoài ra, 50% tro bay cũng có thể sử dụng để sản xuất gạch không nung với yêu cầu chất lượng thấp hơn.

Từ khóa: Gạch không nung, tro xỉ, tro bay, khối lượng thể tích, độ hút nước, cường độ nén, vận tốc truyền xung siêu âm, hệ số dẫn nhiệt.

Nhận bài: 24/12/2021; Sửa chữa: 27/12/2021; Duyệt đăng: 29/12/2021.

1. MỞ ĐẦU

Ước tính, mỗi năm Việt Nam tiêu thụ khoảng 20 tỷ viên gạch, gồm gạch vỉa hè, gạch terrazzo, gạch men, gạch granite… Với đà phát triển này, đến năm 2020 lượng gạch cần cho xây dựng là hơn 50 tỷ viên/năm. Vì vậy, Chính phủ Việt Nam đã thông qua Quyết định số 567/QĐ-TTg của Thủ tướng Chính phủ ban hành vào năm 2010 về việc: “Phê duyệt chương trình phát triển vật liệu xây không nung đến năm 2020” [1], khuyến khích các doanh nghiệp áp dụng công nghệ chế tạo gạch không nung. Phát triển sản xuất và sử dụng vật liệu xây không nung thay thế gạch đất sét nung đạt tỷ lệ: 20-25% vào năm 2015, 30-40% vào năm 2020. Bên cạnh đó, theo Thông tư số 09/2012/TT-BXD của Bộ Xây dựng [2], quy định sau năm 2015 tất cả các công trình được đầu tư bằng vốn nhà nước phải sử dụng 100% gạch không nung. Đối với các công trình từ 9 tầng trở lên, không phân biệt nguồn vốn, phải sử dụng tối thiểu 50% gạch không nung.

Hiện nay, gạch không nung được sử dụng khá phổ biến ở Việt Nam, với nghiên cứu của Nguyễn Văn Chánh cùng các cộng sự [3] đã chế tạo thành công gạch không nung sử dụng 40-80% khối lượng là tro bay, còn lại là bùn đỏ và kết hợp phụ gia hóa dẻo. Sản phẩm gạch tạo ra có cường độ đạt 9,8-18,6 MPa, độ hút nước 5,2-12,7%. Trên thế giới, gạch không nung cũng được nghiên cứu và phát triển rất đa dạng, chủ yếu sử dụng các loại vật liệu là phế thải trong sản xuất công nghiệp như tro bay, tro trấu nghiền và rác thải khác từ các mỏ khai thác quặng vàng, đồng… Việc sử dụng tro bay trong chế tạo gạch không nung đã được nghiên cứu bởi một số tác giả như Freidin (2007), Chen (2012), Kumar (2013) [4-6]. Tuy nhiên, trong các nghiên cứu này để đảm bảo các đặc tính vật lý (đặc biệt là cường độ nén) thỏa mãn theo tiêu chuẩn, các tác giả đều phải kết hợp với phụ gia hoạt hóa. Hơn nữa, nếu sử dụng hàm lượng tro bay nhiều như vậy và kết hợp với phụ gia hoạt hóa thì giá thành sản phẩm cao, hiệu quả kinh tế kém, khó có thể ứng dụng sản xuất trong thực tế.

Ngoài những nghiên cứu trên, hiện nay một số tác giả đã hướng đến việc tái sử dụng xỉ than từ các nhà máy nhiệt điện, tuy nhiên định hướng này còn khá ít, đây cũng là hướng nghiên cứu mới hiện nay không những trên thế giới nói chung mà còn ở nước ta nói riêng.

Tóm lại, các nghiên cứu trước chỉ sử dụng tro bay hoặc tro xỉ trong sản xuất bê tông hoặc gạch không nung. Bài báo này, tác giả đã nghiên cứu các đặc tính của gạch không nung sử dụng tro bay để thay thế 30%, 50%, 70% xi măng và thay thế đá mạt hoàn toàn bằng tro xỉ. Chú ý rằng, phẩm chất của gạch phụ thuộc vào chất lượng của tro bay và tro xỉ. Tuy nhiên, mỗi nhà máy nhiệt điện thải ra tro bay và tro xỉ có tính chất khác nhau. Trong bài báo này tác giả đã lựa chọn sử dụng kết hợp tro xỉ và tro bay của Nhà máy nhiệt điện Nghi Sơn.

2. VẬT LIỆU VÀ PHƯƠNG PHÁP THÍ NGHIỆM

2.1. Vật liệu

Nghiên cứu này sử dụng xi măng Nghi Sơn PC40 và tro bay của Nhà máy nhiệt điện Nghi Sơn làm chất kết dính, khối lượng riêng của chúng lần lượt là 3,12 tấn/m3 và 2,16 tấn/m3. Các thành phần hóa học của xi măng và tro bay được trình bày trong Bảng 1. Theo tiêu chuẩn ASTM C618 [7], tro bay sử dụng trong nghiên cứu này là tro bay nhóm F, với tổng hàm lượng (SiO2+ Al2O3 + Fe2O3) lớn hơn 70%. Chú ý rằng, các nghiên cứu trước [4-6] sử dụng tro bay tuyển có lượng mất khi nung nhỏ hơn 6%, phù hợp với tiêu chuẩn ASTM C618 [7]. Tro bay sử dụng trong nghiên cứu này là tro bay thô, với lượng mất khi nung lên đến 15,8%, lớn hơn so với yêu cầu của tiêu chuẩn ASTM C618. Việc sử dụng tro bay thô chưa qua tuyển chọn trong sản xuất gạch không nung sẽ được đánh giá trong nghiên cứu này.

Tro xỉ của Nhà máy nhiệt điện Nghi Sơn được sử dụng để thay thế hoàn toàn đá mạt trong sản xuất gạch không nung. Các tính chất của tro xỉ bao gồm: khối lượng riêng 2,1 tấn/m3; khối lượng thể tích khô 1,13 tấn/m3; độ ẩm 5,56%; đường kính hạt lớn nhất 5 mm và mô đun độ lớn 2,09.

Bảng 1. Thành phần hóa học của xi măng và tro bay (% theo khối lượng)

|

Thành phần (%) |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

K2O |

Na2O |

Khác |

Lượng mất khi nung |

|

Xi măng |

22,4 |

5,3 |

4,0 |

55,9 |

2,8 |

2,1 |

0,8 |

0,3 |

4,5 |

1,9 |

|

Tro bay |

48,4 |

20,4 |

4,8 |

2,8 |

1,4 |

0,2 |

1,1 |

0,8 |

4,3 |

15,8 |

2.2. Thiết kế thành phần gạch không nung

Các mẫu gạch không nung trong nghiên cứu này được thiết kế với tỉ lệ nước – chất kết dính (N/CKD) là 0,38; thành phần các hỗn hợp được trình bày trong bảng 2. Có tất cả 4 mẫu gạch: 3 mẫu được thiết kế với hàm lượng tro bay thay thế xi măng là 30%, 50% và 70%, trong khi mẫu còn lại là mẫu chuẩn không có tro bay dùng để so sánh. Mục đích của việc thiết kế 4 mẫu với hàm lượng tro bay khác nhau nhằm đánh giá hàm lượng tro bay tối ưu có thể thay thế cho xi măng. Chú ý rằng, tất cả các mẫu gạch đều sử dụng 100% tro xỉ thay thế đá mạt. Cách đặt tên các hỗn hợp gạch không nung như sau: A là kí hiệu mẫu; các số đứng sau (0, 30, 50 và 70) chỉ hàm lượng phần trăm tro bay (tính theo thể tích) được sử dụng để thay thế xi măng trong mẫu gạch không nung. Ví dụ : A-30 là mẫu gạch không nung sử dụng 30% tro bay thay thế xi măng.

Bảng 2. Thành phần gạch không nung thiết kế (kg/m3)

|

Mẫu |

Tỷ lệ N/CKD |

Xi măng |

Tro bay |

Tro xỉ |

Nước |

|

A-0 |

0,38 |

378,2 |

0,0 |

1543,5 |

143,7 |

|

A-30 |

264,8 |

113,5 |

|||

|

A-50 |

189,1 |

189,1 |

|||

|

A-70 |

113,5 |

264,8 |

2.3. Chuẩn bị mẫu và phương pháp thí nghiệm

Việc sản xuất gạch không nung và thực hiện các thí nghiệm được tiến hành tại xưởng thực hành, khoa Kỹ thuật công nghệ, trường đại học Hồng Đức. Sử dụng máy trộn vữa mi ni để trộn hỗn hợp vật liệu dùng để đúc gạch. Đầu tiên cho các vật liệu (tro xỉ, tro bay, xi măng) vào trộn đều trong khoảng 1-2 phút, tiếp đó cho nước vào trộn cho đến khi được hỗn hợp đồng đều.

Sau đó tiến hành đúc mẫu với khuôn thép hình chữ nhật có kích thước 160x85x40 mm, áp lực nén thấp khoảng 0,5 MPa. Các đặc tính của gạch không nung bao gồm : Khối lượng thể tích, cường độ nén, độ hút nước được xác định theo TCVN 6477-2016[8]. Vận tốc truyền xung siêu âm của gạch được thực hiện theo tiêu chuẩn ASTM 597 [9]. Hệ số dẫn nhiệt của gạch được đo bằng máy đo chuyên dụng ISOMET-2114. Lưu ý là cường độ nén và vận tốc truyền xung siêu âm của gạch được xác định tại 3, 7, 14, 28 ngày tuổi, trong khi các thí nghiệm khác được tiến hành ở ngày tuổi thứ 28 của gạch. Kết quả được trình bày trong bài báo này là giá trị trung bình của 3 mẫu thử.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Cường độ chịu nén

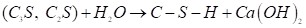

Sự phát triển cường độ nén của các mẫu gạch không nung được thể hiện như Hình 1. Nhìn chung, cường độ của các mẫu gạch tiếp tục tăng theo thời gian. Các mẫu gạch không sử dụng tro bay có cường độ nén cao nhất. Cường độ nén giảm dần khi hàm lượng tro bay thay thế xi măng trong gạch tăng lên. Điều này được giải thích bởi cường độ nén của mẫu phụ thuộc chủ yếu vào hàm lượng xi măng. Khi hàm lượng xi măng nhiều, sản phẩm C-S-H trong quá trình thủy hóa xi măng (3.1) được tạo ra nhiều hơn. Sản phẩm này là thành phần tạo nên cường độ chính của gạch sau khi đóng rắn, chính vì vậy khi hàm lượng xi măng trong gạch cao sẽ làm cường độ viên gạch lớn hơn.

Các mẫu gạch sử dụng 30% tro bay thay thế xi măng có cường độ nén ở 28 ngày tuổi đạt giá trị trung bình là 11,25 MPa lớn hơn 10 MPa, thuộc loại gạch có cường độ nén cao (mác M10) theo TCVN 6477-2016 [8]. Khi hàm lượng tro bay thay thế xi măng tăng lên 50%, cường độ các mẫu gạch ở 28 ngày tuổi giảm xuống, đạt giá trị trung bình 7,88 MPa. Các mẫu gạch này thuộc loại gạch mác M7,5 theo phân loại trong TCVN 6477-2016 [8]. Khi hàm lượng tro bay thay thế xi măng tăng tới 70%, cường độ nén trung bình của gạch ở 28 ngày tuổi vẫn đạt giá trị 5,96 MPa thuộc loại gạch mác M5 theo phân loại trong TCVN 6477-2016 [8]. Như vậy, về mặt cường độ, loại gạch không nung sử dụng 100% tro xỉ thay thế đá mạt với các hàm lượng tro bay thay thế xi măng từ 30-70% trong nghiên cứu hoàn toàn đáp ứng được yêu cầu về cường độ chịu nén trong TCVN 6477-2016 [8].

Phản ứng thủy hóa xi măng:

(3.1)

(3.1)

3.2. Vận tốc truyền xung siêu âm

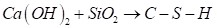

Để đánh giá sự đồng nhất về kết cấu và chất lượng tương đối của gạch không nung cũng như sự có mặt của các lỗ rỗng và vết nứt, thí nghiệm đo vận tốc truyền xung siêu âm trong gạch được thực hiện theo tiêu chuẩn ASTM C597 [9]. Vận tốc truyền xung siêu âm của các mẫu gạch được xác định ở các ngày tuổi 3, 7, 14 và 28 ngày. Hình 2 thể hiện kết quả thí nghiệm xác định vận tốc truyền xung siêu âm của các mẫu gạch. Tương tự như cường độ chịu nén, vận tốc truyền xung siêu âm của các mẫu gạch có giá trị tăng dần theo thời gian. Nghiên cứu của Malhotra [10], đã chứng minh được mẫu có chất lượng tốt khi vận tốc truyền xung siêu âm đo được lớn hơn 3660 m/s. Kết quả thí nghiệm được thể hiện ở hình 2 cho thấy: vận tốc truyền xung siêu âm của các mẫu có chất lượng tương đối tốt và có giá trị tăng dần theo thời gian. Điều này hoàn toàn có thể được giải thích tương tự như với cường độ nén. Nguyên nhân là do sự gia tăng nhanh chóng sản phẩm C-H-S được tạo ra từ các phản ứng thủy hóa xi măng (3.1) và phản ứng puzơlan hóa của tro bay (3.2), làm cho kết cấu bên trong của mẫu được cải thiện đáng kể dẫn đến vận tốc truyền xung siêu âm của các mẫu gạch tăng lên ở các ngày tuổi sau.

Phản ứng puzolan:

(3.2)

(3.2)

Các mẫu gạch có hàm lượng tro bay thay thế xi măng càng lớn thì có vận tốc truyền xung siêu âm đo được càng nhỏ. Vận tốc truyền xung siêu âm phụ thuộc vào độ đặc chắc của gạch, do đó còn phụ thuộc vào khối lượng đơn vị thể tích của gạch. Do tro bay có khối lượng riêng nhỏ hơn xi măng, nên khi thay thế xi măng bởi tro bay, vận tốc truyền xung siêu âm giảm. Kết quả này cũng liên quan đến tốc độ các phản ứng puzơlan của tro bay chậm xảy ra hơn so với các phản ứng thủy hóa của xi măng.

|

Hình 1. Cường độ nén |

Hình 2. Vận tốc truyền xung siêu âm |

3.3. Khối lượng thể tích

Khối lượng thể tích của gạch là thông số quan trọng ảnh hưởng đến kết cấu công trình xây dựng. Gạch càng nhẹ thì tải trọng tác dụng vào công trình càng giảm, dẫn đến kích cỡ kết cấu giảm, làm giảm giá thành xây dựng. Tuy nhiên khối lượng thể tích của gạch lại tỷ lệ thuận với cường độ nén và tỉ lệ thuận với độ hút nước của gạch. Hình 3 thể hiện tương quan giữa khối lượng thể tích của mẫu gạch với hàm lượng tro bay thay thế xi măng. Khối lượng thể tích của các mẫu gạch trong nghiên cứu này có giá trị từ 1,46 tấn/m3 đến 1,6 tấn/m3, thấp hơn nhiều so với gạch không nung thông thường sử dụng xi măng và đá mạt (2-2,25 tấn/m3), thậm chí còn thấp hơn cả khối lượng thể tích của gạch đỏ truyền thống hiện nay (1,8 tấn/m3). Điều này được giải thích là do khối lượng riêng của xi măng và đá mạt lần lượt là 3,12 và 2,69 tấn/m3, trong khi khối lượng riêng của tro bay và tro xỉ lần lượt là 2,16 và 2,1 tấn/m3. Chính vì vậy, việc lựa chọn tro bay và tro xỉ để thay thế cho các vật liệu truyền thống là xi măng và đá mạt sẽ làm giảm đáng kể khối lượng của viên gạch. Bên cạnh đó, khi so sánh các mẫu gạch sử dụng 100% tro xỉ có hàm lượng tro bay thay thế xi măng khác nhau có thể thấy rằng hàm lượng tro bay càng tăng thì khối lượng thể tích của viên gạch càng giảm. Điều này cũng được giải thích bởi khối lượng riêng của tro bay là 2,16 tấn/m3 thấp hơn so với 3,12 tấn/m3 là khối lượng riêng của xi măng.

3.2. Độ hút nước

Độ hút nước là một yếu tố quan trọng của gạch không nung, ảnh hưởng đến sự hấp thụ nước từ vữa, sự dính bám của gạch và vữa trong quá trình xây dựng. Độ hút nước cũng phản ánh gián tiếp tính thấm của gạch. Do đó, nó liên quan đến khả năng chống ăn mòn hóa học của gạch. Bởi vậy yêu cầu độ hút nước của gạch không nung không được vượt quá 14% theo TCVN 6477 – 2016 [8]. Tương quan giữa hàm lượng tro bay thay thế xi măng và độ hút nước của gạch không nung được thể hiện như hình 4. Trong nghiên cứu này, độ hút nước của gạch thay đổi từ 15,5 - 17,8% và tăng theo sự gia tăng của hàm lượng tro bay thay thế xi măng. Điều này được giải thích bởi áp lực tạo mẫu trong nghiên cứu này tương đối thấp, chỉ khoảng 0,5 MPa, làm cho kết cấu có độ đặc chắc kém, lỗ rỗng nhiều làm tăng độ hút nước. Thêm vào đó tốc độ các phản ứng puzơlan của tro bay xảy ra chậm ở những ngày đầu, sản phẩm C-S-H làm cho gạch đặc chắc hoàn toàn phụ thuộc vào các phản ứng thủy hóa của xi măng. Điều này làm cho độ hút nước của các mẫu gạch tăng lên khi hàm lượng xi măng trong gạch giảm đi. Độ hút nước của tất cả các mẫu gạch trong nghiên cứu đều có giá trị lớn hơn 14% theo quy định của TCVN 6477-2016 [8].

|

|

|

|

Hình 3. Khối lượng thể tích |

Hình 4. Độ hút nước |

3.5. Hệ số dẫn nhiệt

Hệ số dẫn nhiệt là đại lượng đặc trưng cho khả năng dẫn nhiệt của các vật liệu. Hình 5 thể hiện hệ số dẫn nhiệt của các mẫu gạch tại 28 ngày. Hệ số dẫn nhiệt của các mẫu gạch giảm dần theo sự gia tăng của hàm lượng tro bay thay thế xi măng, đạt giá trị từ 1,48-1,61W/mK. Hệ số dẫn nhiệt có liên quan đến độ ẩm và khối lượng thể tích của mẫu gạch.

|

|

|

Hình 5. Hệ số dẫn nhiệt |

4. KẾT LUẬN

Bài báo này trình bày các kết quả thực nghiệm về các đặc tính của gạch không nung được sản xuất từ tro xỉ và tro bay của Nhà máy nhiệt điện Nghi Sơn. Các kết luận chính được rút ra từ kết quả thí nghiệm trong nghiên cứu này như sau:

Cường độ chịu nén của các mẫu giảm khi tăng hàm lượng tro bay. Tuy nhiên, về mặt cường độ, loại gạch không nung sử dụng 100% tro xỉ thay thế đá mạt với các hàm lượng tro bay thay thế xi măng từ 30-70% trong nghiên cứu hoàn toàn đáp ứng được yêu cầu về cường độ chịu nén trong TCVN 6477-2016.

Vận tốc truyền xung siêu âm của các mẫu có chất lượng tương đối tốt và có giá trị tăng dần theo thời gian.

Khối lượng đơn vị thể tích của các mẫu giảm khi tăng hàm lượng tro bay, đặc biệt khi kết hợp sử dụng cả tro xỉ và tro bay khối lượng đơn vị thể tích giảm xuống còn 1,46 tấn/m3 đến 1,6 tấn/m3 . Khối lượng nhẹ góp phần giảm chi phí gia cố nền móng cho công trình.

Độ hút nước của các mẫu tăng khi hàm lượng tro bay tăng. Độ hút nước của tất cả các mẫu gạch trong nghiên cứu đều có giá trị lớn hơn 14% theo quy định của TCVN 6477-2016 [8].

Hệ số dẫn nhiệt của các mẫu gạch giảm dần theo sự gia tăng của hàm lượng tro bay thay thế xi măng, đạt giá trị từ 1,48-1,61W/mK. Hệ số dẫn nhiệt có liên quan đến độ ẩm và khối lượng thể tích của mẫu gạch.

Giá thành của viên gạch giảm khi tăng hàm lượng tro bay và sử dụng 100% tro xỉ thay thế cho đá mạt. Các thông số kỹ thuật của mẫu gạch này được sản xuất thử nghiệm ngoài thực tế có kết quả tương tự như kết quả thu được trong phòng thí nghiệm.

Các mẫu gạch sử dụng tro trấu có khối lượng đơn vị thể tích nhỏ, cường độ nén đạt M10 với mẫu gạch thay thế 30% và đạt M5 với mẫu gạch thay thế 70% tro bay, độ hút nước lớn hơn 14% và chi phí sản xuất thấp hơn so với gạch không nung truyền thống. Về mặt cơ bản, việc sử dụng tro bay hoặc kết hợp tro xỉ vừa đảm bảo các thông số kỹ thuật của gạch theo TCVN 6477-2011, vừa có chi phí sản xuất thấp, góp phần BVMT, sử dụng và tái sử dụng hiệu quả các nguồn tài nguyên, đặc biệt là các nguồn phế phẩm từ sản xuất nông nghiệp và công nghiệp gây ô nhiễm môi trường.

TÀI LIỆU THAM KHẢO

Trịnh Thị Hà Phương, Trịnh Thị Hiền

Khoa Kỹ thuật Công nghệ, Trường Đại học Hồng Đức

EPERIMENTAL INVESTIGATION ON THE UNFIRED BUILDING BRICKS PRODUCED FROM BOTTOM ASH AND FLY ASH OF NGHI SON COAL POWER PLANT

Trịnh Thị Hà Phương, Trịnh Thị Hiền

The article studies the characteristics of unburnt bricks produced from slag ash and fly ash of Nghi Son thermal power plant. Unburnt brick samples use 100% ash to replace sand, designed with different ratio of fly ash to replace cement. The experimental results showed that the compressive strength, ultrasonic pulse transmission speed, volumetric weight, and thermal conductivity all decreased, while the water absorption increased with increasing fly ash content. However, after comparing and evaluating the experimental results of the samples, the author recommends using up to 30% of fly ash content instead of cement and using 100% of ash and slag instead of sandstone. to produce unburnt bricks for good quality. In addition, 50% fly ash can also be used to produce unburnt bricks with lower quality requirements.

Keywords: Unfired building brick, bottom ash, fly ash, bulk density, water absorption, compressive strength, ultrasonic pulse velocity, thermal conductivity.