10/07/2017

Tóm tắt

Quá trình thủy phân bùn thải giấy bằng enzyme được tối ưu hóa bằng phương pháp bề mặt đáp ứng (RSM) - Thiết kế cấu trúc có tâm (CCD). Phương trình thực nghiệm mô tả quá trình tương tác giữa 4 yếu tố và đồ thị bề mặt đáp ứng cho thấy sản lượng glucose cực đại 27,918g/L, hiệu suất chuyển hóa cellulose 80,4%. Ba thí nghiệm được thực hiện với điều kiện thủy phân tối ưu của mô hình, kết quả thu được sản lượng glucose là 27,724 ± 0,320 (g/L), tương đương với kết quả của mô hình.

Từ khóa: Tối ưu hóa, thủy phân, bùn thải giấy, cellulase, phương pháp bề mặt đáp ứng (RSM) – thiết kế cấu trúc có tâm (CCD).

OPTIMISATION PAPER SLUDGE HYDROLYSIS PROCESS BY ENZYME THROUGH RESPONSE SURFACE METHODOLOGY-CENTRAL COMPOSITE DESIGN

Phạm Thị Thanh Hòa

Doctorate Candidate of Environment and Resources, Vietnam National University of HCMC

Lecturer of Ho Chi Minh City University of Food Industry

Nguyễn Văn Phước

Prof. Dr. Director of Institute for Environment and Resources

Vietnam Ho Chi Minh City National University

Abstract

Hydrolysis process of paper sludge by enzyme was optimized by the response surface methodology (RSM) – central composite design (CCD). An experimental equation describing the interaction of four factors and response surface graphs show a maximum glucose amount of 27.918 g/L and cellulose transform efficiency of 80.4%. Three experiments were implemented under optimal hydrolysis conditions of the model illustrated a glucose output of 27.724 ± 0.320 (g/L), similar to the model result.

Keywords: Optimisation, hydrolysis, paper sludge, enzyme, response surface method (RSM)– central composite design (CCD).

1. Giới thiệu

Cùng với sự phát triển của ngành nông nghiệp và công nghiệp ở Việt Nam, lượng rác thải từ hai ngành này ngày càng lớn gây áp lực cho việc xử lý chúng và tác động tiêu cực tới môi trường. Rác thải như rơm rạ, trấu, xơ dừa, bùn thải giấy,… có thành phần lignocellulose cao là nguồn nguyên liệu tiềm năng cho sản xuất nhiên liệu sinh học bio-ethanol.

Bio-ethanol hay còn gọi là cồn sinh học có công thức hóa học là C2H5OH, được bổ sung vào xăng để giảm lượng nhiên liệu hóa thạch phải khai thác. Việc sử dụng nhiên liệu hóa thạch đồng nghĩa với nguồn tài nguyên bị cạn kiệt và thúc đẩy tiến trình thay đổi thời tiết [1]. Vì vậy, bio-ethanol là sự lựa chọn cho các nước hiện nay nhằm tái tạo nguồn chất thải thành năng lượng bền vững [2].

Hiện nay trên thế giới rất nhiều nước đang sử dụng bio-ethanol. Brazil sử dụng bio-ethanol nguyên chất và bio-ethanol pha với xăng theo tỷ lệ 14%:76% (v/v) [3]. USA sử dụng E10 và E15, pha tỉ lệ 10% (v/v) và 15% (v/v) vào xăng tiêu thụ trên toàn nước Mỹ [4]. Bên cạnh đó, EU đã sử dụng bio-ethanol pha vào xăng với tỷ lệ 5% (v/v) theo tiêu chuẩn chất lượng EN/228 mà không cần phải chỉnh sửa bất cứ bộ phần nào của động cơ. Tuy nhiên, để sử dụng bio-ethanol với nồng độ cao hơn(85%), động cơ cần phải được thay đổi cho phù hợp [5]. Ở Việt Nam, E5 cũng đã được bán rộng rãi trên cả nước.

Ở Việt Nam đã có một số nghiên cứu ứng dụng sử dụng phế phẩm nông nghiệp như rơm, rạ, trấu để sản xuất bio-ethanol. Việc thu hồi bio-ethanol từ bùn thải giấy còn là lĩnh vực mới và gặp nhiều trở ngại do bùn thải giấy có nhiều thành phần tạp chất gây ức chế hoạt động của vi sinh vật.

Bên cạnh những lý do trên, nghiên cứu sản xuất bio-ethanol từ chất thải còn gặp nhiều khó khăn do hiệu suất thu hồi bio-ethanol chưa cao. Nguyên nhân chính của vấn đề này do quá trình thủy phân chuyển hóa sinh khối cellulose thành glucose còn nhiều hạn chế. Hiện nay, có rất nhiều phương pháp thủy phân cellulose như sử dụng axit [ 6], kiềm, vi sóng và sử dụng enzyme [7]. Trong những phương pháp này, thủy phân bằng enzyme là phương pháp cho hiệu sản lượng đường glucose là cao nhất [7,8].

Vì vậy, mục đích bài báo này đưa ra phương trình thực nghiệm dựa vào phương pháp đáp ứng bề mặt để mô tả sự tương tác giữa các yếu tố,từ đó cho phép tối ưu hóa quá trình thủy phân bằng enzyme dựa trên sản lượng và hiệu suất thủy phân.

2. Vật liệu, phương pháp và bố trí thí nghiệm

Vật liệu

Bùn thải giấy được lấy mẫu từ bể tuyển nổi của quy trình xử lý nước thải của công ty New Toyo Pulppy (NTY) với quy trình sản xuất giấy từ bột giấy và giấy tái chế. Mẫu bùn thải giấy này sau đó được tiền xử lý bằng axit sulfuric để giảm nồng độ kim loại và thành phần lignin cho sự thủy phân bằng enzyme. Sau tiền xử lý, thành phần lignocellulose còn lại là 42 % cellulose, 3,8% hemicellulose,5,1% lignin, còn lại là tro và các thành phần khác [9].

Enzyme

Enzyme cellulaselà Celluclast® 1.5Ltừ Trichoderma reesei, và enzyme β-glucosidase từ Aspergillus niger, tên thương mại Novozyme 188, cả hai sản phẩm của Công ty Novozymes Đan Mạch.

Phương pháp

Hoạt độ của Celluclast® 1.5L xác định theo Filter paper assay70FPU/mL [10,11].

Hoạt độ của Novozyme 188xác định theo Cellobiose assay750 CBU/mL [10,11].

Đường từ quá trình thủy phân được xác định bằng phương pháp đường khử DNS (Dinitrosalycylic acid).

Bố trí thí nghiệm quá trình thủy phân

Quá trình thủy phân bằng enzyme được thực hiện trong Erlen 250 ml với 100 ml dung dịch gồm bùn thải giấy khô (theo khảo sát), nước khử ion và enzyme (theo đơn vị khác nhau) được hoạt hóa trong đệm citrate [12]. Trước khi cho enzyme, dung dịch bùn thải giấy được bo sung Tetracyclin1% bùn thải giấy (w/w)nhằm tiêu diệt các vi sinh vật ảnh hưởng đến quá trình thí nghiệm. Erlen được bao miệng kín nhằm ngăn hơi nước bay hơi và vi sinh vật trong môi trường không khí xâm nhập vào. Quá trình thí nghiệm sử dụng thiết bị khuấy từ nhiệt, cá từ dài 2 cm, nhiệt độ được nhóm nghiên cứu kiểm soát bằng nhiệt kế hồng ngoại Microlife FR1MF1 trong suốt quá thí nghiệm.

Phương pháp quy hoạch thực nghiệm

Sử dụng phần mềm Design Expert 8.0.6 để tìm các yếu tố ảnh hưởng tập trung và điều kiện thủy phân bằng enzyme tối ưu.

Bảy yếu tố ảnh hưởng đến quá trình thủy phân, mức thấp và cao (-1; +1) của từng yếu tốnằm trong vùng dự báo xu hướng theo khảo sát ban đầu [12]:nhiệt độ (48, 52oC), pH (4.8, 5.2), nồng độ lượng cơ chất (30, 70 g/L), đơn vị cellulase (10, 30 FPU/ 1g celllulose), đơn vị β-glucosidase (20, 40 CBU/ 1g celllulose), tốc độ khuấy (200, 240 vòng/phút), thời gian(24, 72 giờ). Thực hiện thí nghiệm theo bố trí của kế hoạch Minimum-Run Equireplicated Res IV Design, các yếu tố ảnh hưởng tập trung được xác định qua mức ảnh hưởng và độ tin cậy có ý nghĩa.

Sử dụng phương pháp bề mặt đáp ứng (RSM) -thiết kế cấu trúc có tâm (CCD) bố trí thí nghiệm dựa trên các yếu tố ảnh hưởng tập trung chọn được. Các yếu tố chính được nghiên cứu ở 5 mức (-α, -1, 0, +1, +α). Thực hiện thí nghiệm, tiến hành phân tích RSM-CCD, chọn điều kiện thủy phân tối ưu.

Hiệu suất thủy phân cellulose được tính theo công thức:

glucosesinh ra – glucosecellobiose+oligo)x 100

Hiệu suất (%) = 1,111 x glucancellulose

glucosesinhra: Tổng lượng đường glucose thu được sau quá trình thủy phân (g)

glucosecellobiose+oligo: Lượng glucose sinh ra do cellobiose và oligosaccharides trong mẫu sau tiền xử lý (g)

glucancellulose: Glucan theo cellulose ban đầu (g)

1,111: hệ số chuyển hóa cellulose thành glucose

3. Kết quả và thảo luận

Kết quả sàng lọc yếu tố ảnh hưởng tập trung

Bảy yếu tố x1, x2, x3, x4, x5, x6, x7 được mã hóa với thiết kế ma trận phối hợp giữa các yếu tố (bảng 1) để khảo sát mức ảnh hưởng tập trung.

Bảng 1: Ma trận thiết kế thí nghiệm giữa các yếu tố theo kế hoạch Minimum-Run Equireplicated Res IV Design

|

Số thí nghiệm |

Các biến |

Nồng độ glucose (g/L) |

||||||

|

x1 |

x2 |

x3 |

x4 |

x5 |

x6 |

x7 |

||

|

1 |

+1 |

+1 |

-1 |

+1 |

-1 |

+1 |

-1 |

10,028 |

|

2 |

-1 |

+1 |

-1 |

+1 |

-1 |

-1 |

+1 |

12,536 |

|

3 |

-1 |

-1 |

-1 |

+1 |

+1 |

+1 |

+1 |

13,126 |

|

4 |

+1 |

+1 |

-1 |

-1 |

+1 |

-1 |

+1 |

11,356 |

|

5 |

+1 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

25,553 |

|

6 |

-1 |

-1 |

+1 |

+1 |

-1 |

+1 |

-1 |

19,628 |

|

7 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

26,664 |

|

8 |

+1 |

-1 |

+1 |

-1 |

+1 |

+1 |

-1 |

17,035 |

|

9 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

8,849 |

|

10 |

-1 |

+1 |

+1 |

+1 |

+1 |

-1 |

-1 |

22,590 |

|

11 |

+1 |

-1 |

-1 |

+1 |

+1 |

-1 |

-1 |

12,536 |

|

12 |

+1 |

-1 |

-1 |

-1 |

-1 |

+1 |

+1 |

10,618 |

|

13 |

-1 |

-1 |

+1 |

-1 |

+1 |

-1 |

+1 |

22,220 |

|

14 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

+1 |

21,109 |

|

15 |

+1 |

+1 |

+1 |

-1 |

-1 |

-1 |

-1 |

15,184 |

|

16 |

-1 |

+1 |

-1 |

-1 |

+1 |

+1 |

-1 |

10,029 |

Bảng 2: Các yếu tố quá trình thủy phân và mức ảnh hưởng của chúng

|

Biến |

Yếu tố |

Mức ảnh hưởng |

Độ tin cậy 95% (p) |

|

x1 |

Nhiệt độ (oC) |

-0,07 |

0,130 |

|

x2 |

pH |

0,00 |

0,815 |

|

x3 |

Nồng độ cơ chất (g/L) |

5,06 |

0,002 |

|

x4 |

Đơn vị cellulase (FPU) |

1,64 |

0,005 |

|

x5 |

Đơn vị Beta-glucosidase (CBU) |

0,75 |

0,010 |

|

x6 |

Tốc độ khuấy (vòng/phút) |

-0,16 |

0,057 |

|

x7 |

Thời gian (giờ) |

1,71 |

0,005 |

p ≤ 0,05 độ tin cậy có ý nghĩa; p> 0,05 độ tin cậy không có ý nghĩa [13, 14]

Bảng 2 cho thấy, chỉ có 4 yếu tố là ảnh hưởng tập trung tới quá trình thủy phân bằng enzyme với độ tin cậy có ý nghĩa (p ≤ 0,05), 3 yếu tố kia ít ảnh hưởng trong khoảng khảo sát có thể chọn mức ở giữa để làm thí nghiệm. Bốn yếu tố có độ tin cậy có ý nghĩa là nồng độ cơ chất với mức ảnh hưởng lớn nhất 5,06; thời gian mức ảnh hưởng 1,74; đơn vị cellulase mức ảnh hưởng 1,64 và đơn vị β-glucosidase 0,75.

Bốn yếu tố ảnh hưởng chính trên được tiếp tục được thiết kế và thực hiện thí nghiệm theo phương pháp bề mặt đáp ứng – thiết kế cấu trúc có tâm.

Số thí nghiệm được bố trí là 30 thí nghiệm (2(4+1) - 2), gồm 6 thí nghiệm ở tâm và 24 thí nghiệm không trọng tâm. Điểm ở tâm được chọn là điểm tại đó sản lượng thủy phân từ enzyme là cao nhất khi ta khảo sát từng yếu tố đơn lẻ [12]. Bốn yếu tố ảnh hưởng tập trung được nghiên cứu ở 5 mức (-α, -1, 0, +1, +α) với α = = 2. [14, 15 ] (Bảng 3, 4).

Mô hình thực nghiệm mô tả mối tương tác giữa nồng độ glucose (Y, g/L) thu được từ quá trình thủy phân sử dụng enzyme với các biến mã hóa như sau:

Y = b0 + b1x1 + b2x2 + b3x3 + b4x4 + b12 x1x2 + b13x1x3 – b14x1x4 – b23x2x3 – b24x2x4 + b34x3x4 – b1x12 – b2 x22 – b3 x32 - b4 x42.

Kết quả tối ưu hóa với cặp enzyme Celluclast® 1.5L/ Novozyme 188:

Bảng 3: Mức các yếu tố trong quá trình phân bằng enzyme Novozymes

|

Biến |

Yếu tố |

Khoảng nghiên cứu |

Mức |

||||

|

- |

-1 |

0 |

+1 |

+ |

|||

|

x1 |

Nồng độ cơ chất (g/L) |

40-80 |

40 |

50 |

60 |

70 |

80 |

|

x2 |

Đơn vị cellulase (FPU) |

10-30 |

10 |

15 |

20 |

25 |

30 |

|

x3 |

Đơn vị Beta-glucosidase (CBU) |

10-50 |

10 |

20 |

30 |

40 |

50 |

|

x4 |

Thời gian (giờ) |

24-72 |

24 |

36 |

48 |

60 |

72 |

Bảng 4: Thực nghiệm theo RSM-CCD để tối ưu hóa quá trình thủy phân bằng enzyme Celluclast® 1.5L/ Novozyme 188

|

Thí nghiệm |

Nồng độ cơ chất (g/L) |

Đơn vị cellulase (FPU) |

Đơn vị β-glucosidase (CBU) |

Thời gian (giờ) |

Nồng độ glucose (g/L) |

|

1 |

60 |

20 |

30 |

48 |

27,885 |

|

2 |

60 |

20 |

30 |

72 |

26,959 |

|

3 |

70 |

15 |

40 |

36 |

20,621 |

|

4 |

70 |

25 |

40 |

60 |

26,756 |

|

5 |

50 |

25 |

40 |

60 |

25,743 |

|

6 |

50 |

25 |

40 |

36 |

22,426 |

|

7 |

60 |

10 |

30 |

48 |

20,292 |

|

8 |

70 |

25 |

20 |

60 |

25,536 |

|

9 |

60 |

20 |

30 |

48 |

27,918 |

|

10 |

80 |

20 |

30 |

48 |

21,139 |

|

11 |

50 |

15 |

40 |

60 |

22,955 |

|

12 |

70 |

25 |

20 |

36 |

23,048 |

|

13 |

50 |

25 |

20 |

60 |

23,485 |

|

14 |

60 |

20 |

10 |

48 |

22,440 |

|

15 |

60 |

20 |

30 |

24 |

20,809 |

|

16 |

50 |

15 |

20 |

60 |

22,162 |

|

17 |

70 |

15 |

20 |

60 |

21,532 |

|

18 |

60 |

20 |

50 |

48 |

25,291 |

|

19 |

50 |

25 |

20 |

36 |

21,702 |

|

20 |

40 |

20 |

30 |

48 |

18,347 |

|

21 |

70 |

25 |

40 |

36 |

24,935 |

|

22 |

70 |

15 |

40 |

60 |

24,053 |

|

23 |

60 |

20 |

30 |

48 |

27,882 |

|

24 |

50 |

15 |

40 |

36 |

19,045 |

|

25 |

50 |

15 |

20 |

36 |

18,781 |

|

26 |

60 |

20 |

30 |

48 |

27,878 |

|

27 |

60 |

20 |

30 |

48 |

27,885 |

|

28 |

60 |

20 |

30 |

48 |

26,864 |

|

29 |

60 |

30 |

30 |

48 |

27,891 |

|

30 |

70 |

15 |

20 |

36 |

18,067 |

Kiểm định tính ý nghĩa của các hệ số phương trình tương quan dựa trên chỉ số Fisher, với các hệ số có giá trị p < 0,05 có ý nghĩa, hay nói cách khác là các yếu tố có tương tác rõ rệt với nhau (Bảng 5).

Bảng 5: Kiểm định tính ý nghĩa của các hệ số phương trình cặp enzyme Celluclast® 1.5L/ Novozyme 188

|

Các biến số tương quan |

Các hằng số tương quan |

Tính ý nghĩa (giá trị F) |

Kiểm định tính ý nghĩa (p) |

|

b0 |

27,72 |

88,12 |

< 0,0001 |

|

x1 |

0,58 |

32.68 |

< 0,0001 |

|

x2 |

1,73 |

295,8 |

< 0,0001 |

|

x3 |

0,75 |

54,87 |

< 0,0001 |

|

x4 |

1,5 |

220,12 |

< 0,0001 |

|

x1x2 |

0,35 |

8,01 |

0,0127 |

|

x1x3 |

0,26 |

4,4 |

0,0533 |

|

x1x4 |

-0,074 |

0,36 |

0,5579 |

|

x2x3 |

-2,735E-003 |

4,905E-004 |

0,9826 |

|

x2x4 |

-0,3 |

5,85 |

0,0287 |

|

x3x4 |

0,085 |

0,48 |

0,5004 |

|

x12 |

-2,05 |

473,08 |

< 0,0001 |

|

x22 |

-0,96 |

104,49 |

< 0,0001 |

|

x32 |

-1,02 |

117,11 |

< 0,0001 |

|

x42 |

-1,02 |

116,03 |

< 0,0001 |

Với giá trị của p< 0,05 thì có ý nghĩa tương tác trong mô hình [14]

Mô hình thực nghiệm mô tả mối tương tác giữa nồng độ glucose (Y, g/L) thu được từ quá trình thủy phân sử dụng cặp enzyme Celluclast® 1.5L/Novozyme 188 với các biến mã hóa như sau:

Y = 27,72 + 0,58x1 + 1,73x2 + 0,75x3 + 1,5x4 + 0,35 x1x2 – 0,3x2x4 - 2,05x12 – 0,96 x22 – 1,02 x32 - 1,02 x42.

Trong đó: Y là nồng độ glucose (g/L) ; x1, x2, x3, x4 lần lượt là nồng độ lượng cơ chất (g/L), đơn vị cellulase (FPU), đơn vị β-glucosidase (CBU), và thời gian (giờ).

Từ phương trình ta thấy, 3 yếu tố tương tác nhau về mặt thống kê là đơn vị cellulase, nồng độ cơ chất và thời gian. Sự tương tác của yếu tố β-glucosidase không rõ rệt.

Phân tích sự có ý nghĩa của mô hình

Bảng 6: Các giá trị và trị số đánh giá sự phù hợp của mô hình

|

Mô hình |

Giá trị F : 88,12 p< 0.0001 |

Sự không tương thích |

1,58 p :0,3191 |

|

R2 |

0,9880 |

Độ chính xác phù hợp |

26,793 |

|

R2 hiệu chỉnh |

0,9768 |

Hệ số biến dị - CV (%) |

2,09 |

|

R2 dự đoán |

0,9433 |

|

|

Giá trị kiểm định F (Fisher) của mô hình là 88,12 với giá trị p < 0,0001 cho thấy mô hình hoàn toàn có ý nghĩa thống kê với độ tin cậy 99,99%. Sự không tương thích của mô hình (lack of fit) là 1,58 (p = 0,3191), điều đó chứng minh mô hình hoàn toàn tương thích với thực nghiệm [13, 14].

Kết quả phân tích Anova cho thấy R2 = 0,988 cho thấy độ chính xác của mô hình là cao, 98,8% sự chuyển hóa cellulose thành glucose được thể hiện trong mối quan hệ với các yếu tố liên quan, chỉ có 1,2% gây ra sai số (sai số ngẫu nhiên). Bên cạnh đó, hệ số biến dị-CV (coefficient of variation) trong thí nghiệm ở mức thấp là 2,09 % chứng tỏ rằng các thí nghiệm được thực hiện chính xác và độ lặp lại cao [14, 16]

Giá trị R2 tiên đoán là 0,9768 phù hợp với R2 hiệu chỉnh là 0,9433 (độ lệch 0,0335 < 0,2). Độ chính xác phù hợp thể hiện tỷ lệ tín hiệu so với nhiễu là 26,793 > 4 chỉ ra rằng tín hiệu đã đầy đủ [14].

Kết quả đáp ứng bề mặt

Celluclast® 1.5L Nồng độ cơ chất (g/L)

(FPU)

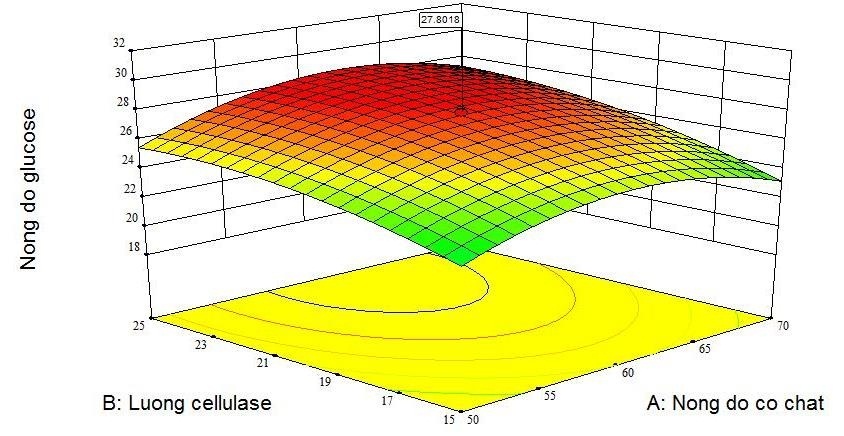

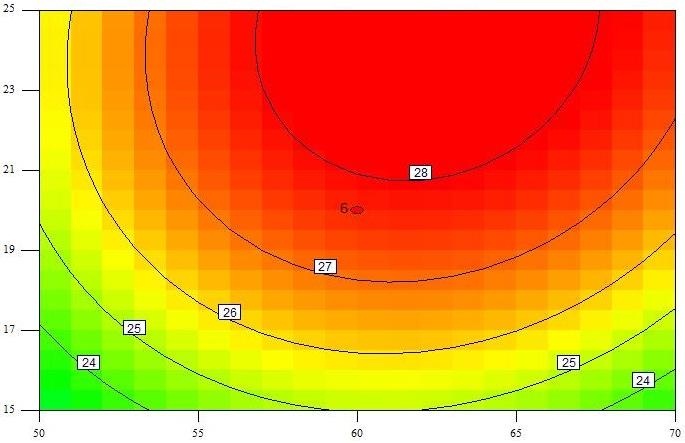

Hình 1: Đồ thị bề mặt đáp ứng thể hiện sự phụ thuộc của nồng độ glucose vào nồng độ cơ chất và đơn vị Celluclast® 1.5L - (a) đường đồng mức (b) ba chiều

Nồng độ glucose (g/L)

Celluclast® 1.5L (FPU)

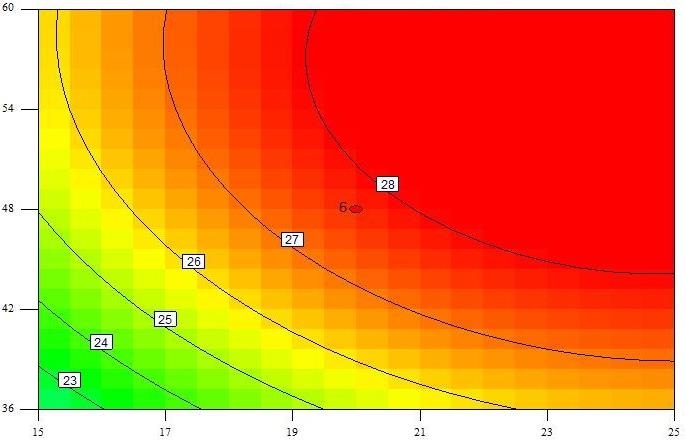

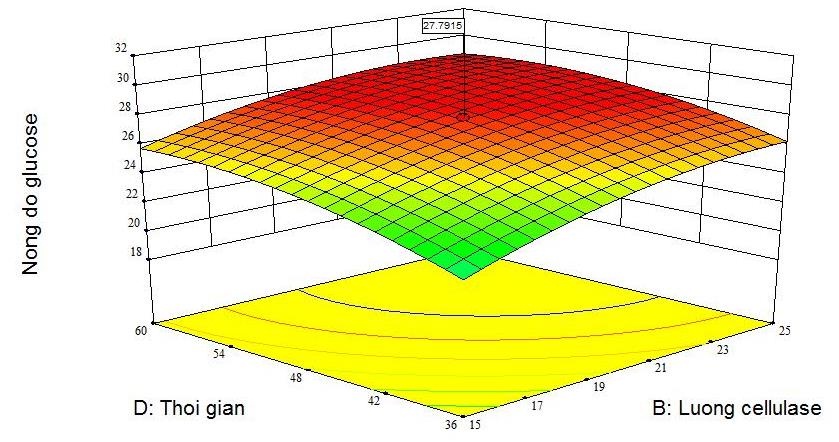

Thời gian (giờ) Celluclast® 1.5L (FPU)

Hình 2: Đồ thị bề mặt đáp ứng thể hiện sự phụ thuộc của nồng độ glucose vào thời gian và lượng Celluclast® 1.5L - (a) đường đồng mức (b) ba chiều

Mặt đáp ứng hình 1 (a) thể hiện bề mặt đường đồng mức và hình 1 (b) thể hiện bề mặt ba chiều dạng chuông cho thấy, trong vùng khảo sát xuất hiện vị trí có nồng độ glucose cao nhất.

Nồng độ glucose cực đại nằm trong khoảng có đơn vị cellulase lớn hơn 20,5 FPU và khoảng nồng độ cơ chất lớn hơn 57 g/L. Mục đích của bài báohướng tới điều kiện thủy phân tối ưu thỏa mãn ba điều kiện:lượng cellulase thấp, nồng độ glucose và hiệu suất thủy phâncao,vì vậy theo mô hình đáp ứng dự đoán Ymax = 27,918 g/L tại đơn vị cellulase 20,5 FPU và nồng độ chất 61 g/L.

Tương tự, mô hình đáp ứng bề mặt thể hiện mối quan hệ giữa hàm lượng cellulase và thời gian, theo mô hình đáp ứng dự đoán Ymax = 27,918 g/L tại đơn vị cellulase 20,5 FPU và thời gian 49 giờ (Hình 2 (a)(b)).

Nhóm nghiên cứu đã thực hiện ba thí nghiệm trên điều kiện thủy phân tối ưu là Celluclast® 1.5L (20,5 FPU), nồng độ cơ chất (61 g/L), thời gian (49 giờ) và Novozyme 188 (30 CBU), sản lượng glucose đạt 27,724 ± 0,320 (g/L). Kết quả này tương đồng với dự báo từ mô hình.

So với các nghiên cứu đã công bố cùng loại enzyme, kết quả trong nghiên cứu này cho nồng độ glucose cao hơn với đơn vị enzyme cellulase và thời gian ít hơn (Bảng 6).

Bảng 6: Tổng hợp các kết quả nghiên cứu trên cùng loại enzyme

|

Nghiên cứu |

Celluclast® 1.5L (FPU) |

Novozyme 188 (CBU) |

Cơ chất |

Thời gian (giờ) |

Nồng độ glucose (g/L) |

|

Madrid, 2011 [17] |

24 |

26 |

3g glucan |

48 72 |

22 27 |

|

Scott, 2010 [18] |

24 |

30,1 |

2g cellulose |

48 72 |

12,8 13 |

|

Nghiên cứu này |

20,5 |

30 |

3,4g glucan(2,5 g cellulose) |

49 72 |

27,824 ± 0,320 28,04 |

3. Kết luận

Với mục tiêu tối ưu hóa quá trình thủy phân bùn thải giấy bằng enzymeCelluclast® 1.5L/ Novozyme 188, bài báo đã chọn phương pháp đáp ứng về mặt (RMS) – thiết kế cấu trúc có tâm (CCD) dựa trên phần mềm Design Expert.Kết quả mô hình thực nghiệm đã xác định nồng độ glucose cực đại là 27,918 g/L, hiệu suất chuyển hóa cellulose 80,4% với các yếu tốCelluclast® 1.5L (20,5 FPU/1g cellulose), nồng độ cơ chất (61 g/L), thời gian (49 giờ) và Novozyme 188 (30 CBU/1g cellulose). Thực hiện thí nghiệm trên điều kiện thủy phân tối ưu theo mô hình cho kết quả nồng độ glucose đạt 27,724 ± 0,320 g/L, kết quả này tương đồng với kết quả suy ra từ mô hình và cao hơn so với các nghiên cứu đã công bố với cùng loại enzyme■

Tài liệu tham khảo

Pham Thi Thanh Hoa, Nguyen Van Phuoc, Doan Thi Minh Phuong, 2016,Pretreament of paper sludge for cellulase enzyme hydrolysis to produce bio-ethanol, Tạp chí Khoa học và Công nghệ Trường ĐH Công nghiệp số 23 (8), pp.

Pham Thi Thanh Hoa, Nguyen Van Phuoc, Dao Thi My Linh, Nguyen Duc Dat Duc, A report about enzymatic hydrolysis of paper sludge using some popular enzymes, Proceeding of ICENR – ILTER EAP 2016, November, Ho Chi Minh city.

Nguyễn Cảnh, (2004),Quy hoạch thực nghiệm, Nhà xuất bản Đại học quốc gia Thành phố Hồ Chí Minh .

Naik S. N., Goud V. V., Rout P. K., and Dalai A. K. (2010), Production of first and second generation biofuels: a comprehensive review, Renewable and Sustainable Energy Reviews, Vol.14, No.2, pp. 578–597.

Balan V., Chiaramonti D., Kumar S.(2013),Review of US and EU initiatives toward development, demonstration, and commercialization of lignocellulosic biofuels, Biofuel Bioprod. Biorefin. 7, 732–759.

Dias de Oliveira M. E., Vaughan B. E., and Rykiel E. J. Jr., 2005, Ethanol as fuel: energy, carbon dioxide balances, and ecological footprint, BioScience, Vol.55, No.7, pp. 593–602.

Renewable Fuel Standard Program of US Environmental Protection Agency, Final Renewable Fuel Standards for 2015, June 10, 2015

Demirbas A., Biofuels sources, biofuel policy, biofuel economy and global biofuel projections (2008),Energy Conversion and Management, Vol.49, No.8, pp. 2106 – 2116.

Nantanat Kulsuwan and Jirasak Kongkiattikajorn(2012), Production of Fermentable Sugars from Recycled Paper Sludge for Alcohol Production, International Journal of the Computer, the Internet and Management Vol.20 No.3, pp 57-62.

Waleed K. El-Zawawya, Maha M. Ibrahima, Yasser R. Abdel-Fattahb, Nadia A. Solimanb, Morsi M. Mahmoudc(2011),Acid and enzyme hydrolysis to convert pretreated lignocellulosic materials into glucose for ethanol production, Carbohydrate Polymers 84, 865–871.

Renliang Huang &Rongxin Su & Wei Qi & Zhimin He(2011),Bioconversion of Lignocellulose into Bioethanol: Process Intensification and Mechanism Research, Bioenerg. Res., 4:225–245.

Ghose T. K., Measurement of cellulase activities, (1987), Pure and Applied Chemistry, Vol.59, No.2, pp. 257—268.

Adney B. and Baker J., (1996),Measurement of Cellulase Activities, Laboratory Analytical Procedure, LAP-006, National Renewable Energy Laboratory (NREL).

Douglas C.Montgomery, Design and Analysis of Experiments, John Wiley & Son Inc., 7th Edition.

Scott W. Pryor & Nurun Nahar, (2010),Deficiency of Cellulase Activity Measurements for Enzyme Evaluation, Appl Biochem Biotechnol 162:1737–1750.

Castillo E Del, Process Optimization (2007),A Statistical Approach, Springer Science. New York, US App.118-122.

Box G. E. P, Hunter W.G., Hunter J.S.(1978),Statistics for experimenters, New York: Wiley; p. 291–334.

Madrid L. M. and Díaz J. C. Q.(2011),Ethanol production from paper sludge using Kluyveromyces marxianus, Dyna, year 78, Nro. 170, pp. 185-191.

Phạm Thị Thanh Hòa1

Nguyễn Văn Phước2

1 Nghiên cứu sinh Viện Tài nguyên và Môi trường, giảng viên Đại học Công nghiệp Thực phẩm

2 GS.TS, Viện trưởng Viện Tài nguyên và Môi trường, Đại học Quốc gia TP.HCM

(Tạp chí Môi trường số chuyên đề I năm 2017)