15/08/2023

1. Mở đầu

Ngành công nghiệp xi mạ đang trải qua một giai đoạn phát triển đáng kể và đóng vai trò quan trọng trong sự phát triển kinh tế của Việt Nam. Ngành này đã được ứng dụng rộng rãi trong nhiều lĩnh vực sản xuất như thiết bị điện, ô tô, môtơ, xe đạp, dụng cụ y tế, và các sản phẩm kim loại tiêu dùng [1]. Đặc biệt, việc gia công xi mạ sản phẩm như linh kiện điện tử, máy tính, điện thoại đã đóng góp rất lớn vào kim ngạch xuất khẩu của Việt Nam. Năm 2021, kim ngạch xuất khẩu của các sản phẩm này đạt 51 tỷ USD, tăng 14,4% so với năm 2020. Sản lượng xuất khẩu thép đạt 30,8 triệu tấn, trong đó xuất khẩu đạt 7,5 triệu tấn với tổng giá trị 12 tỷ USD [2]. Trong lĩnh vực tôn mạ, sản lượng tăng trưởng đạt 6 triệu tấn, trong đó có 3,4 triệu tấn được xuất khẩu (chiếm 45%). Các sản phẩm mạ điện từ Việt Nam đã được xuất khẩu sang hơn 30 quốc gia trên thế giới, đặc biệt là các nước trong khối ASEAN, Trung Quốc, châu Âu và Mỹ [3].

Tuy nhiên, sự phát triển nhanh chóng của ngành công nghiệp điện tử cũng đi đôi với sự gia tăng về lượng chất thải từ ngành xi mạ. Điều này tạo ra một thách thức đối với môi trường, nhưng cũng mở ra tiềm năng lớn để thu hồi tài nguyên từ chất thải này [4]. Chất thải từ ngành xi mạ chứa nhiều tài nguyên quý giá như kim loại quý và hợp chất hữu cơ. Trong đó, các kim loại như vàng, bạc, đồng, kẽm, niken có giá trị kinh tế cao có thể được thu hồi và tái sử dụng trong quá trình tái chế. Việc thu hồi tài nguyên này không chỉ giúp giảm lượng chất thải đi đến môi trường, mà còn giúp tiết kiệm tài nguyên thiên nhiên và giảm áp lực khai thác tài nguyên mới. Điều này mang lại lợi ích kinh tế và môi trường, hướng tới nền kinh tế tuần hoàn (KTTH) và bền vững. Quá trình thu hồi tài nguyên từ chất thải xi mạ đòi hỏi áp dụng các công nghệ tiên tiến và quy trình hiệu quả. Một trong những phương pháp chính là phân loại chất thải để tách riêng các kim loại và các thành phần có giá trị khác. Công nghệ xử lý nước và quy trình biến tính hợp chất hữu cơ cũng đóng vai trò quan trọng trong việc tận dụng tối đa tài nguyên từ chất thải xi mạ. Sử dụng các công nghệ này giúp thu hồi tài nguyên có chất lượng cao, từ đó giảm lượng chất thải đi đến bãi rác và tạo ra nguồn tài nguyên tái chế và tái sử dụng [5].

Một lợi ích quan trọng của việc thu hồi tài nguyên từ chất thải xi mạ là tạo ra chuỗi cung ứng tái chế và tái sử dụng. Phát triển các ngành công nghiệp tái chế và sử dụng tài nguyên tái tạo không chỉ tạo ra việc làm mà còn đóng góp vào tăng trưởng kinh tế và giảm sự phụ thuộc vào nguồn tài nguyên thiên nhiên [6]. Đồng thời, sử dụng tài nguyên tái tạo giúp giảm lượng chất thải, góp phần vào bảo vệ môi trường và phát triển bền vững. Hiện nay, có rất ít các doanh nghiệp trong ngành xi mạ tại Việt Nam nhận thức được lợi ích và tiềm năng của việc áp dụng công nghệ tiên tiến, coi chất thải (khí, rắn, lỏng) là nguồn tài nguyên cần được tái sử dụng, tuần hoàn và giảm thiểu lượng phát thải. Bài đánh giá này tập trung vào vấn đề xử lý và thu hồi tài nguyên trong nước thải ngành xi mạ, một khía cạnh quan trọng để đảm bảo chuyển đổi sản xuất sang mô hình KTTH và bền vững.

2. Các nguồn thải chính của Nhà máy xi mạ

Xi mạ đang trở thành một ngành công nghiệp trọng yếu tại Việt Nam, với ứng dụng rộng rãi trong chế tạo máy móc, phụ tùng và cơ khí. Mỗi giai đoạn của quá trình sản xuất trong ngành này đều tạo ra một lượng nước thải nhất định. Mặc dù lượng nước thải từ xi mạ không lớn, nhưng nó lại chứa nồng độ cao các kim loại nặng. Các nguồn xả thải chính trong ngành xi mạ bao gồm:

Nước thải từ quá trình xi mạ: Bể xi mạ có thể bị rò rỉ hoặc dung dịch xi mạ có thể tràn ra bên ngoài, gắn kết vào các gá mạ và các chi tiết khác. Việc vệ sinh bể xi mạ sau một thời gian hoạt động và sử dụng dẫn đến sự phát sinh lượng nước thải chứa nhiều chất cặn bẩn và cặn lơ lửng trong dòng nước xả ra. Quá trình xi mạ này tạo ra các chất gây ô nhiễm trong nước thải như nồng độ cao của các cation và anion (như Cr6+, Ni2+ và CN-).

Nước thải từ quá trình làm sạch bề mặt kim loại: Trước khi thực hiện quá trình xi mạ, bề mặt kim loại thường có dầu mỡ bám tích tụ trong giai đoạn bảo dưỡng và đánh bóng cơ học. Để đảm bảo lớp mạ trên bề mặt kim loại được tốt nhất, ta phải làm sạch bề mặt kim loại bằng các hóa chất tẩy dầu mỡ và dung môi có tác dụng điện hóa. Do đó, quá trình này tạo ra lượng nước thải ô nhiễm với tính axit hoặc kiềm.

Nước thải từ hoạt động sinh hoạt của công nhân: Các nhà máy xi mạ thường có nhiều công nhân làm việc và sinh hoạt tại đó. Điều này dẫn đến sự phát sinh lượng lớn nước thải từ các hoạt động sinh hoạt và sản xuất của con người, chẳng hạn như rửa tay, rửa chân, rửa thiết bị và máy móc, và thậm chí là tắm gội và vệ sinh cá nhân hàng ngày.

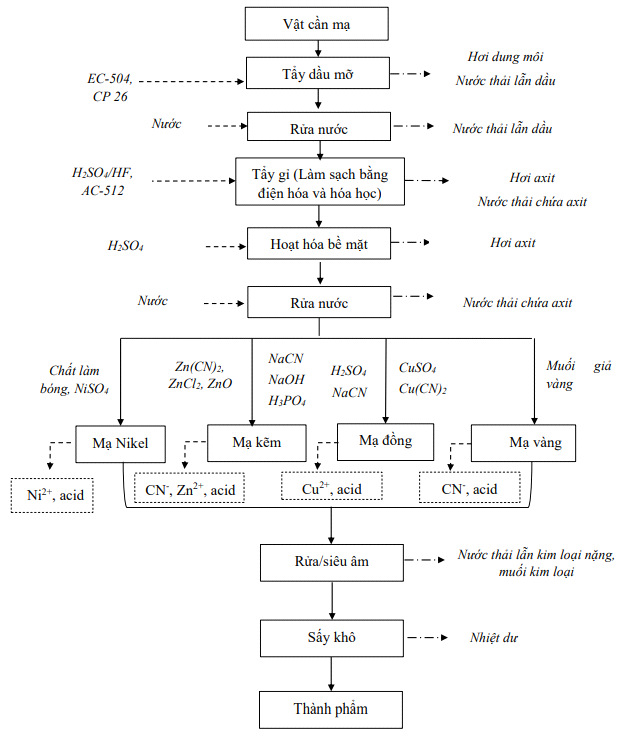

Hình 1. Quy trình xi mạ chung tại Nhà máy (nguồn: Báo cáo đề xuất cấp giấy phép môi trường, Công ty TNHH Quốc Tế All Glory)

Tùy thuộc vào dây chuyền công nghệ xi mạ của từng nhà máy, nguồn phát sinh nước thải có thể thay đổi (Bảng 1). Tính chất của nước thải phụ thuộc vào công nghệ sản xuất, nguyên liệu đầu vào, sản phẩm đầu ra và hóa chất sử dụng. Thực tế, vấn đề chính cần xử lý là các ion kim loại vô cơ, vì chúng có thể tồn tại và tích tụ trong môi trường tự nhiên, gây ảnh hưởng trực tiếp hoặc gián tiếp đến môi trường và sức khỏe con người.

Bảng 1. Thành phần nước thải điển hình ngành xi mạ

|

TT |

Chỉ tiêu |

Đơn vị |

Giá trị trung bình |

|

1 |

pH |

- |

2-11 |

|

2 |

COD |

mg/l |

250-600 |

|

3 |

Chất rắn lơ lửng (SS) |

mg/l |

200-400 |

|

4 |

Crom VI |

mg/l |

5-150 |

|

5 |

Crom III |

mg/l |

2-20 |

|

6 |

Kẽm |

mg/l |

25-150 |

|

7 |

Đồng |

mg/l |

15-200 |

|

8 |

Niken |

mg/l |

25-95 |

|

9 |

Tổng xyanua |

mg/l |

1-50 |

|

10 |

Tổng sắt |

mg/l |

2-60 |

|

11 |

Clo dư |

mg/l |

15-80 |

Đối với môi trường, việc xả nước thải xi mạ chưa qua xử lý trực tiếp vào môi trường như ao, hồ, sông, suối sẽ gây ô nhiễm nghiêm trọng. Các sinh vật sống trong nước như cá và thực vật dưới nước sẽ bị nhiễm độc và chết. Nước thải xi mạ làm thay đổi tính chất lý hóa của nước, gây sự tích tụ sinh học đáng lo ngại. Với nồng độ nước thải đủ lớn, sinh vật có thể chết hoặc suy giảm, trong khi nồng độ nhỏ cũng có thể gây ngộ độc mãn tính hoặc tích tụ sinh học gây ảnh hưởng đến sự sống của sinh vật trong tương lai [7].

Đối với con người, với lượng hóa chất lớn trong nước thải sẽ gây ảnh hưởng tiềm tàng đến sức khỏe, đặc biệt là chứa nhiều ion kim loại độc hại. Các vấn đề sức khỏe gây ra có thể là nan y và nguy hiểm, thậm chí gây tử vong. Nếu nước thải xi mạ không được xử lý trước khi xả vào môi trường nó sẽ tích tụ và thấm vào mạch nước ngầm, ảnh hưởng đến nước sử dụng hàng ngày của con người và có thể gây ra nhiều bệnh nghiêm trọng như viêm loét da, eczema, viêm đường hô hấp và thậm chí ung thư [8].

Vì vậy, việc thu gom và xử lý nước thải từ các giai đoạn sản xuất cần sử dụng các công nghệ phù hợp để đảm bảo không gây ô nhiễm môi trường và tuân thủ các tiêu chuẩn kỹ thuật quốc gia QCVN 40:2011/BTNMT về nước thải công nghiệp [9].

3. Công nghệ xử lý nước thải ngành xi mạ cho thu hồi và tái sử dụng

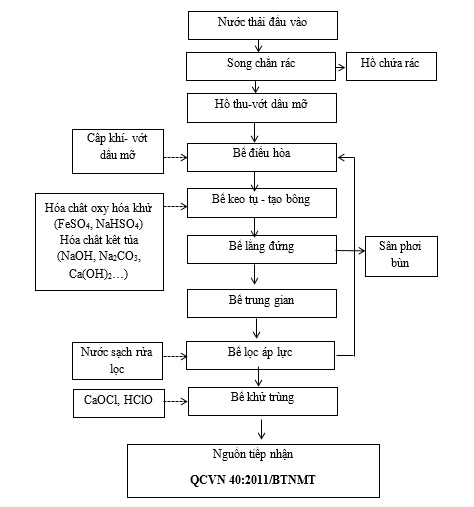

Với đặc tính thành phần nước thải chứa các kim loại nặng và chất độc hại khác, nên việc sử dụng các phương pháp xử lý sinh học không phù hợp. Thay vào đó, các phương pháp hóa lý thường được áp dụng trong việc xử lý nước thải của các nhà máy xi mạ tại Việt nam hiện nay. Quy trình xử lý nước thải phải đảm bảo loại bỏ các chất ô nhiễm như kim loại nặng, acid, chất rắn lơ lửng, dầu mỡ, xyanua, phenol... Trong quy trình này, giai đoạn keo tụ, tạo bông và lắng được sử dụng để khử các kim loại, sau đó là quá trình ôxy hóa để loại bỏ các hợp chất độc hại. Phương pháp hấp phụ thường được áp dụng để xử lý xyanua và phenol. Một số nhà máy thép đã sử dụng bùn hoạt tính trong quy trình xử lý bậc ba để xử lý các chất hữu cơ. Ngoài ra, công nghệ tách màng cũng được áp dụng để loại bỏ chất ô nhiễm với hiệu suất cao, tái sử dụng nước đầu ra và duy trì môi trường ổn định (Hình 2). Điều này đảm bảo nước thải cuối cùng từ hệ thống xử lý nước thải của các nhà máy sản xuất thép đáp ứng các tiêu chuẩn kỹ thuật quốc gia về nước thải công nghiệp (QCVN 40:2011/BTNMT).

Hình 2. Quy trình công nghệ xử lý nước thải xi mạ phổ biến hiện nay

Dưới góc nhìn KTTH, việc loại bỏ các chất ô nhiễm, bao gồm kim loại nặng, khỏi nước thải xi mạ bằng các phương pháp xử lý hiện tại chưa phải là giải pháp tối ưu. Trong quá trình này, vẫn tạo ra bùn thải chứa các chất độc hại và không đáp ứng được mục tiêu thu hồi và tái sử dụng các nguồn tài nguyên có giá trị. Nhằm giải quyết triệt để vấn đề này, công nghệ tạo hạt kết tinh tầng sôi (FBHC) đã nổi lên như một giải pháp mới hứa hẹn trong xử lý nước thải công nghiệp, đặc biệt là nước thải xi mạ (Hình 3).

Hình 3. So sánh công nghệ kết tinh và công nghệ tạo hạt tầng sôi (Nguồn: Viện Tài nguyên và Môi trường, 2022)

Công nghệ tạo hạt kết tinh tầng sôi (FBHC) dựa trên quá trình kết tinh tăng cường, điểm cốt lõi của công nghệ này là quá trình tạo hạt hoạt động phụ thuộc vào độ siêu bão hòa trong dung dịch phản ứng. Độ siêu bão hòa phản ánh gradient nồng độ của sự hình thành tinh thể và kết tủa trong dung dịch siêu bão hòa, và nó là động lực để hình thành tinh thể. Mức độ siêu bão hòa liên quan đến nồng độ của dung dịch và tích số tan của các tinh thể kết tủa [10]. Do đó, công nghệ FBHC không đòi hỏi các quá trình keo tụ, kết tủa và lắng nên giảm diện tích xây dựng công trình xử lý nước thải. Hơn nữa, hàm lượng nước trong hạt tinh thể kết tinh rất thấp (<5%), dễ dàng tách pha rắn và pha lỏng trong quá trình xử lý nước thải [11]. Nước thải đầu ra sau xử lý bằng công nghệ FBHC đáp ứng các tiêu chuẩn kỹ thuật quốc gia và đảm bảo chất lượng để tuần hoàn và tái sử dụng 95%.

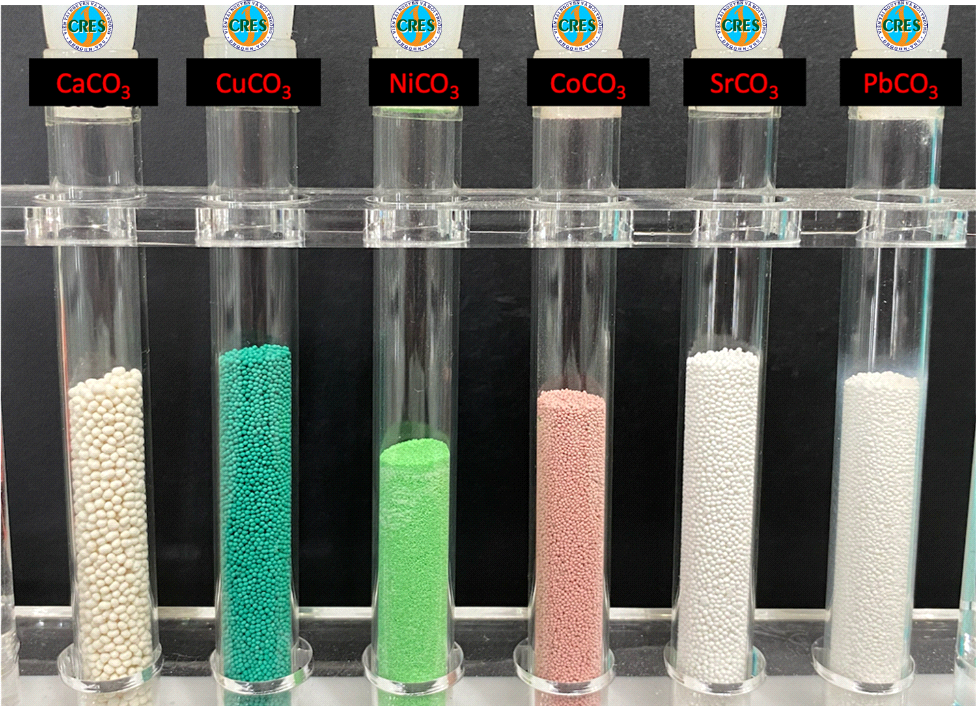

Ưu điểm quan trọng của công nghệ FBHC là không tạo ra các chất ô nhiễm thứ cấp như bùn thải, và thu hồi hầu hết các kim loại (Fe, Al, Cu, Ni, Zn,...) có trong nước thải để tái sử dụng [11]. Đặc biệt, công nghệ FBHC đóng góp ý nghĩa trong việc phát triển các mô hình kinh tế tuần hoàn tại các nhà máy sản xuất xi mạ và thúc đẩy sự phát triển bền vững của ngành công nghiệp mạ điện. Với công nghệ FHBC, TS Lê Văn Giang của Viện Tài nguyên và Môi trường đã thành công thu hồi các chất có trong nước thải dưới dạng hạt kết tinh như ở Hình 4 dưới đây.

Hình 4. Các sản phẩm thu hồi từ các nguồn nước thải khác nhau bằng công nghệ FBHC (Nguồn: Viện Tài nguyên và Môi trường, 2022)

Trong bối cảnh tài nguyên nước trở nên khan hiếm và tình hình môi trường ngày càng bị ảnh hưởng, việc tuần hoàn, thu hồi tài nguyên trong chất thải và tái sử dụng nước thải trong quy trình sản xuất xi mạ đóng vai trò quan trọng, được hỗ trợ bởi các công nghệ xử lý nước thải tiên tiến, việc tái sử dụng 95% lượng nước thải từ các nhà máy xi mạ trở nên hoàn toàn khả thi, đồng thời mang lại lợi ích kinh tế bằng cách giảm thiểu nhu cầu sử dụng nước nguồn và giảm lượng nước thải được xả ra.

4. Đề xuất quy trình khép kín xử lý nước thải xi mạ theo hướng thu hồi và tuần hoàn nước

Xi mạ là một trong những ngành công nghiệp sử dụng và tạo ra một lượng nước rất lớn có chứa hàm lượng kim loại, các muối vô cơ độc hại rất cao. Nếu không được xử lý triệt để trước khi thải ra ngoài môi trường sẽ gây ô nhiễm trầm trọng nguồn nước. Do đó, ngoài việc xử lý thì việc tuần hoàn và tái sử dụng nước thải trong các nhà máy xi mạ đóng vai trò quan trọng. Với sự phát triển của các công nghệ xử lý nước thải tiên tiến, việc tái sử dụng 95% lượng nước thải từ nhà máy sản xuất xi mạ trở thành một mục tiêu khả thi, mang lại lợi ích về mặt tài chính thông qua giảm thiểu nhu cầu sử dụng nước sản xuất và giảm lượng nước thải xả ra môi trường.

Để đạt được mục tiêu này, các nhà máy xi mạ cần xây dựng hệ thống xử lý nước thải hiệu quả để giải quyết nguồn nước thải từ quá trình mạ trước khi xả ra môi trường. Hệ thống này sẽ bao gồm mạng lưới thu gom riêng biệt hoặc kết hợp và các trạm xử lý nước thải với các phương pháp và mức độ xử lý khác nhau, phù hợp với đặc điểm của từng nguồn nước thải phát sinh.

Đối với nước thải sinh hoạt từ các khu vực như văn phòng, nhà ăn và khu vực vệ sinh trong xưởng sản xuất sẽ được thu gom và xử lý sơ bộ, bao gồm tách dầu, mỡ, chất thải rắn có kích thước lớn, trước khi đưa vào trạm xử lý nước thải sinh hoạt tập trung. Sau quá trình xử lý, nước thải này có thể được tái sử dụng hoàn toàn mà không cần phải xả thải ra môi trường.

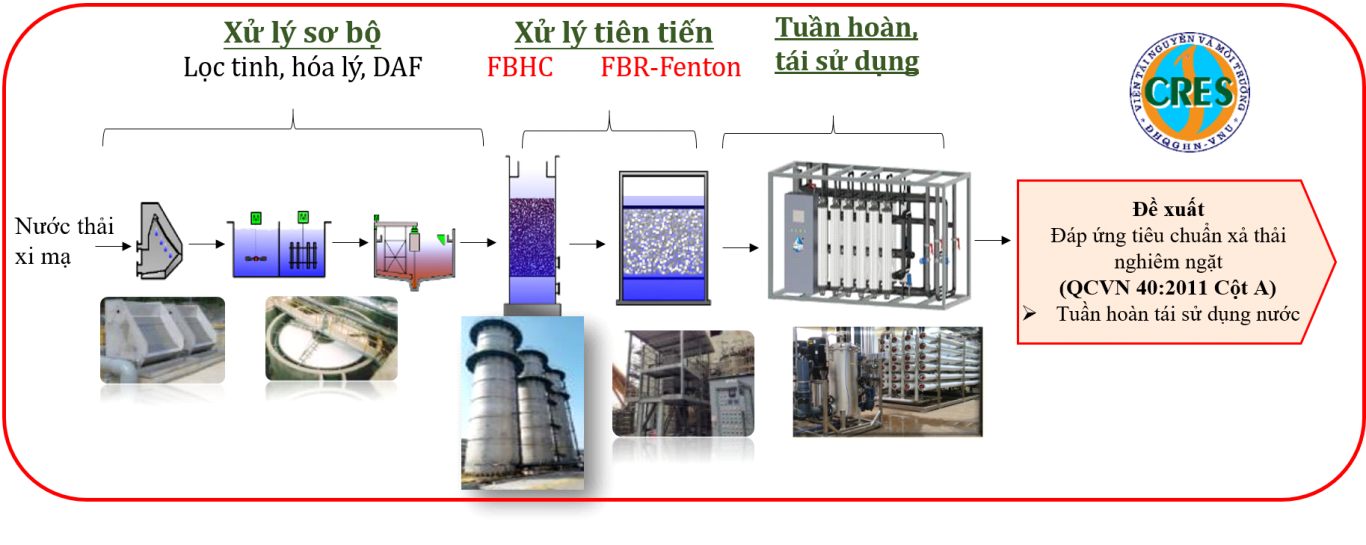

Đối với nước thải sản xuất từ các bể nhúng, bể ngâm hóa chất và bể rửa thiết bị sẽ được thu gom thông qua hệ thống ống riêng và đưa vào trạm xử lý nước thải tập trung để xử lý một cách triệt để. Sau đó, nước thải này cũng có thể được tái sử dụng trên 95%. Sau đây là quy trình xử lý nước thải xi mạ theo hướng thu hồi tài nguyên và tuần hoàn nước được thể hiện ở Hình 5.

Hình 5. Quy trình xử lý nước thải xi mạ theo hướng thu hồi tài nguyên và tuần hoàn nước (Nguồn: Viện tài nguyên và Môi trường, 2023)

Theo sơ đồ Hình 5 cho thấy, quá trình xử lý nước thải bao gồm các bước xử lý hóa lý nhằm tách chất rắn lơ lửng và thu hồi các kim loại hòa tan bằng công nghệ FHBC. Nước thải đầu ra của quá trình FHBC sẽ được xử lý bằng công nghệ FBR-Fenton để loại bỏ các chất độc hại và sau đó đi qua hệ lọc màng Ceramic để tuần hoàn nước và đạt quy chuẩn xả thải cột A, theo tiêu chuẩn QCVN 40:2011/BTNMT.

Đối với nước mưa từ bãi chứa phế liệu và các khu vực khác sẽ được thu gom và xử lý thông qua bể lắng tách dầu, sau đó được đưa vào trạm xử lý nước mưa tập trung. Nước mưa trong 30 phút đầu từ các khu vực sản xuất và khu vực công trình sẽ được thu gom và xử lý lắng cặn, tách dầu tại hệ thống xử lý nước mưa đợt đầu. Sau đó, nước mưa này sẽ được hợp nhất với nước mưa từ các khu vực khác sau 60 phút. Toàn bộ nước mưa trong nhà máy cũng sẽ được thu gom và xử lý để có thể tái sử dụng.

Như vậy, thực tế đã chứng minh rằng, các giải pháp công nghệ đã được triển khai trong việc xử lý nước thải tại các nhà máy sản xuất xi mạ là khả thi và hiệu quả. Chúng đảm bảo việc thu gom, xử lý và tái sử dụng nguồn nước thải, đồng thời góp phần bảo vệ môi trường và thúc đẩy mô hình KTTH. Tuy nhiên, để tăng cường hiệu quả BVMT, các doanh nghiệp sản xuất sản phẩm xi mạ cần nhận thức và đầu tư vào hệ thống hạ tầng xử lý môi trường hiện đại và thân thiện với môi trường. Đồng thời, cần nâng cao hiệu lực và hiệu quả của quản lý từ phía chính quyền thông qua việc tăng cường hoạt động thanh tra, kiểm tra và giám sát.

Nguyễn Gia Cường, Lê Văn Giang

Viện Tài nguyên và Môi trường, Đại học Quốc gia Hà Nội

Nguyễn Trường Huynh

Cục Kiểm soát ô nhiễm môi trường

(Nguồn: Bài đăng trên Tạp chí Môi trường số 7/2023)

Tài liệu tham khảo

1. T.H. Cao, Đánh giá hiện trạng hệ thống xử lý nước thải xi mạ và đề xuất giải pháp thiết kế cải tạo thu hồi crom trong nước thải tại Công ty TNHH Galtronics Việt Nam, (2016).

2. N.Đ. Thiên, Triển vọng ngành thép và tôn mạ năm 2022, Mirae Asset Vietnam Research, (2022) 1-10.

3. L.T.H. Xuân, Báo cáo thị trường thép, VietnamBiz, (01/2023) 1-35.

4. V.Đ. Anh, Đánh giá hiện trạng ô nhiễm môi trường và công nghệ xử lý nước thải tại các cơ sở xi mạ trang sức chủ yếu ở tỉnh Hà Nam. Đề xuất giải pháp cải thiện hệ thống xử lý nước thải, in, Trường Đại học Bách khoa Hà Nội, 2016.

5. V.G. Le, T.D.H. Vo, B.S. Nguyen, C.T. Vu, Y.J. Shih, Y.H. Huang, Recovery of iron(II) and aluminum(III) from acid mine drainage by sequential selective precipitation and fluidized bed homogeneous crystallization (FBHC), Journal of the Taiwan Institute of Chemical Engineers, 115 (2020) 135-143.

6. V.G. Le, D.V.N. Vo, H.T. Tran, N. Duy Dat, S.D. Luu, M.M. Rahman, Y.H. Huang, C.T. Vu, Recovery of magnesium from industrial effluent and its implication on carbon capture and storage, ACS Sustainable Chemistry & Engineering, 9 (2021) 6732-6740.

7. M.T. Lê, Đánh giá ô nhiễm kim loại nặng trong nước thải xi mạ và ứng dụng công nghệ keo tụ điện hóa nhằm xử lý kim loại, (2017).

8. T.P. Nguyễn, Đánh giá khả năng xử lý kim loại nặng trong nước thải sản xuất của nhà máy cơ khí-mạ Đà Nẵng bằng vật liệu từ tính y-PGM, in, Trường Đại học Bách khoa-Đại học Đà Nẵng, 2017.

9. A. Glory, Nhà máy sản xuất các sản phẩm từ kim loại và phụ kiện ngũ kim, công suất 32.000.000 sản phẩm/năm và sản xuất sản phẩm nhựa dẻo từ hạt nhựa nguyên sinh, bột nhựa nguyên sinh, công suất 5.000.000 sản phẩm/năm, Cáo cáo đề xuất cấp giấy phép môi trường, (2022) 1-322.

10. V.-G. Le, D.-V.N. Vo, N.-H. Nguyen, Y.-J. Shih, C.-T. Vu, C.-H. Liao, Y.-H. Huang, Struvite recovery from swine wastewater using fluidized-bed homogeneous granulation process, Journal of Environmental Chemical Engineering, 9 (2021) 105019.

11. L.V. Giang, Đánh giá tiềm năng công nghệ tạo hạt kết tinh tầng sôi rắn lỏng: đặc tính, ứng dụng, phát triển và triển vọng tại Việt Nam, Kỷ yếu Hội nghị Địa lý lần thứ 13, (2022) 18-26.