02/05/2024

1. Nguy cơ tác động tới môi trường do hoạt động sản xuất ngành dệt nhuộm ở Việt Nam

Dệt nhuộm là một trong những ngành công nghiệp lớn và có truyền thống lâu đời ở Việt Nam. Cho đến nay, các sản phẩm dệt may đã tạo được vị thế trên thị trường trong và ngoài nước. Năm 2020, ngành dệt may đánh dấu mốc quan trọng khi nằm trong top 3 nước xuất khẩu cao nhất trên thế giới, chỉ sau Trung Quốc và Ấn Độ, với kim ngạch xuất khẩu đạt đạt khoảng 32,5 tỷ USD, chiếm khoảng 13% tổng sản phẩm công nghiệp của quốc gia, tăng hơn 7,5% so với năm 2018. Trong đó, sản xuất vải dệt chiếm khoảng 62%, sản xuất vải nhuộm chiếm khoảng 37% và sản xuất sợi chỉ chiếm khoảng 1%. Trong năm 2015, số lượng doanh nghiệp ngành dệt may là hơn 8.770 doanh nghiệp, trong đó có khoảng 30 doanh nghiệp có quy mô > 5.000 người. Lực lượng lao động trong ngành có khoảng 1,6 triệu người, chiếm hơn 12 % lao động khu vực công nghiệp và gần 5% tổng lực lượng lao động cả nước.

Bên cạnh những tác động tích cực, vấn đề ô nhiễm môi trường do các hoạt động sản xuất của ngành dệt nhuộm cũng rất đáng báo động. Do đặc thù sử dụng nhiều nước trong các giai đoạn sản xuất như tiền xử lý, tẩy trắng, nhuộm và in, đòi hỏi khoảng 100 - 200 lít nước cho mỗi kg sản phẩm dệt, tổng lượng nước thải phát sinh có biên độ dao động lớn từ 16 đến 900 m3/tấn sản phẩm. Ngoài ra lượng nước tiêu thụ cho lĩnh vực nhuộm cũng rất lớn, điển hình nhất là nhuộm vải cotton cần 80 - 240 m3 nước/tấn sản phẩm, vải cotton dệt thoi cần 70-180 m3 nước/tấn sản phẩm, sản xuất len cần m3 nước/tấn sản phẩm và vải polyacrylic cần hơn 10 - 70 m3 nước/tấn sản phẩm. Theo số liệu thống kê, toàn ngành dệt nhuộm thải ra môi trường trung bình khoảng 70 triệu m3 nước thải/năm, tùy vào loại hóa chất sử dụng như phẩm nhuộm, chất hoạt động bề mặt, chất điện ly, chất ngậm, chất tạo môi trường, tinh bột, men, chất ôxy hóa... mà nước thải dệt nhuộm có những thành phần, tính chất khác nhau được miêu tả chi tiết ở Bảng 1.

Bảng 1. Thành phần của nước thải dệt nhuộm

|

Thành phần |

Đơn vị |

Nồng độ |

|

pH |

- |

2 – 14 |

|

COD |

mg/L |

60 – 5000 |

|

BOD5 |

mg/L |

20 – 3000 |

|

PO43- |

mg/L |

10 – 1800 |

|

SO42- |

mg/L |

< 5 |

|

Độ màu |

Pt-Co |

40 – 5000 |

|

Lưu lượng |

m3/tấn sản phẩm |

4 – 4000 |

Báo cáo tổng quan thị trường nguyên phụ liệu ngành dệt nhuộm trong 6 tháng đầu năm 2021, ngành dệt may Việt Nam tiêu thụ gần 80% tổng sản lượng 100.000 tấn thuốc nhuộm do nhu cầu cao về polyester và bông trên toàn cầu. Những thuốc nhuộm này có trong nước thải sẽ ảnh hưởng nghiêm trọng đến chức năng quang hợp ở thực vật, tác động đến đời sống thủy sinh do ngăn cản sự xâm nhập của ánh sáng mặt trời, làm giảm khả năng tạo ra thức ăn và ôxy của tảo. Gây tử vong cho một số sinh vật sống ở biển do xuất hiện của các kim loại nặng nồng độ cao và các hợp chất có gốc clorua. Ngoài ra, còn có thuốc nhuộm hoạt tính chủ yếu được sử dụng để tạo màu cho sợi xenlulo và được xác định là chất có khả năng gây ung thư và gây đột biến. Thuốc nhuộm Azo là loại thuốc nhuộm được sử dụng phổ biến nhất trong ngành dệt may và những loại thuốc nhuộm này là chất tạo màu khó phân hủy, thậm chí có khả năng gây ung thư và độc hại, việc thải chúng ra môi trường gây ra các vấn đề nghiêm trọng về môi trường, thẩm mỹ và sức khỏe. Thuốc nhuộm cũng được phát hiện có tác dụng cản trở một số hoạt động xử lý nước thải đô thị bằng tia cực tím…[4].

Hình 2. Nước thải dệt nhuộm chưa qua xử lý xả thẳng ra ngoài môi trường

Các loại thuốc nhuộm mới nổi có thành phần, cấu trúc dạng vòng thơm và dị vòng thường có tính ổn định cao nhưng gây khó khăn hơn khi bị phân hủy, được đặc trưng bởi giá trị cao về nhu cầu ôxy hóa học, tổng lượng cácbon hữu cơ và màu sắc đậm, chứa thuốc nhuộm hòa tan và không hòa tan mà khi gộp lại trong một nước thải sẽ khó loại bỏ hoặc khử màu. Việc khoáng hóa thuốc nhuộm và các hợp chất hữu cơ sẽ gây ra độc tính của nước thải, đây là thách thức rất lớn.

2. Mô hình ứng dụng công nghệ Fenton tầng sôi xử lý và tuần hoàn nước thải dệt nhuộm

Sự tăng trưởng nhanh chóng của các cơ sở sản xuất dệt nhuộm dẫn đến sự gia tăng tương ứng về khối lượng nước thải, là nguyên nhân trực tiếp gây ô nhiễm môi trường nếu không được xử lý đúng cách trước khi thải bỏ. Nước thải đã qua xử lý có thể được sử dụng cho các mục đích khác nhau như tưới tiêu cho nông nghiệp, cung cấp nước cho các ao hồ cảnh quan, nước làm mát trong các nhà máy điện hoặc dùng cho mục đích làm sạch chung công cộng. Việc tái sử dụng nước đã qua xử lý có thể tiết kiệm chi phí sản xuất bằng cách tái sử dụng lại nước sạch cho các quá trình sản xuất và do đó giảm việc sử dụng nước từ môi trường, từ đó làm tăng trữ lượng nước tự nhiên, điều hòa được quy trình nước trong hệ sinh thái và cung cấp nước sạch cho cuộc sống con người khi cần thiết, đảm bảo an ninh nguồn nước quốc gia và khu vực.

Việc xử lý nước thải từ bể nhuộm dệt đang gặp nhiều thách thức do màu sắc đậm và nồng độ cao của nhu cầu ôxy hóa học. Hiện nay, các phương pháp xử lý thuốc nhuộm dệt chủ yếu là bằng phương pháp vật lý và hóa học. Hầu hết, các phương pháp loại bỏ thuốc nhuộm hóa lý đều đắt tiền, có tính linh hoạt hạn chế, bị ức chế rất nhiều bởi các thành phần nước thải khác và hoặc tạo ra các sản phẩm thải phải được xử lý trước khi thải bỏ, do đó việc sử dụng ở quy mô công nghiệp còn rất hạn chế. Là một giải pháp thay thế, công nghệ xử lý Fenton tầng sôi (FBF) là một phương pháp tương đối rẻ tiền để loại bỏ thuốc nhuộm khỏi nước thải. FBF là quá trình ôxy hóa nâng cao cải tiến trong bể phản ứng tầng sôi, khác với công nghệ Fenton truyền thống đã được sử dụng trong những năm gần đây để loại bỏ các chất ô nhiễm độc hại và khó phân hủy. Bảng 2 thể hiện sự so sánh các công nghệ xử lý nước thải công nghiệp tiên tiến khác nhau.

Bảng 2. So sánh các công nghệ xử lý tiên tiến của nước thải dệt nhuộm

|

Công nghệ |

Hiệu suất loại bỏ COD (%) |

Chi phí đầu tư (US$/m3) |

Chi phí vận hành (US$/m3) |

Lưu ý |

|

Tách màng |

90-95 |

50-1100 |

0,4-1,0 |

Chỉ xử lý với nước thải có nồng độ thấp |

|

Hấp phụ bằng than hoạt tính |

20-75 |

260-430 |

0,3-1,1 |

Than hoạt tính phải được tái sinh |

|

Kết tủa hóa học |

20-50 |

60-140 |

0,1-0,4 |

Bùn thải phải được xử lý |

|

Oxy hóa bằng Ozone |

30-60 |

570-1100 |

0,7-1,0 |

O2 thải ra phải được xử lý |

|

Fenton |

65-85 |

60-140 |

0,3-0,7 |

Bùn thải phải được xử lý |

|

Fenton tầng sôi (FBF) |

70-90 |

60-200 |

0,25-0,4 |

Bùn thải giảm 70% so với phương pháp Fenton |

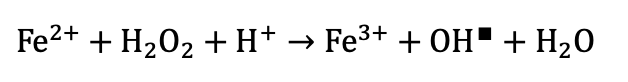

Trong số các phương pháp ôxy hóa bậc cao khác nhau, quy trình FBF (H2O2/Fe2+) đã xử lý hiệu quả các chất ô nhiễm hữu cơ khác nhau. Thuốc thử Fenton là hỗn hợp của H2O2 và ion sắt và được sử dụng ở điều kiện pH axit (3–5), tạo ra các gốc hydroxyl theo phản ứng [8]:

[1]

[1]

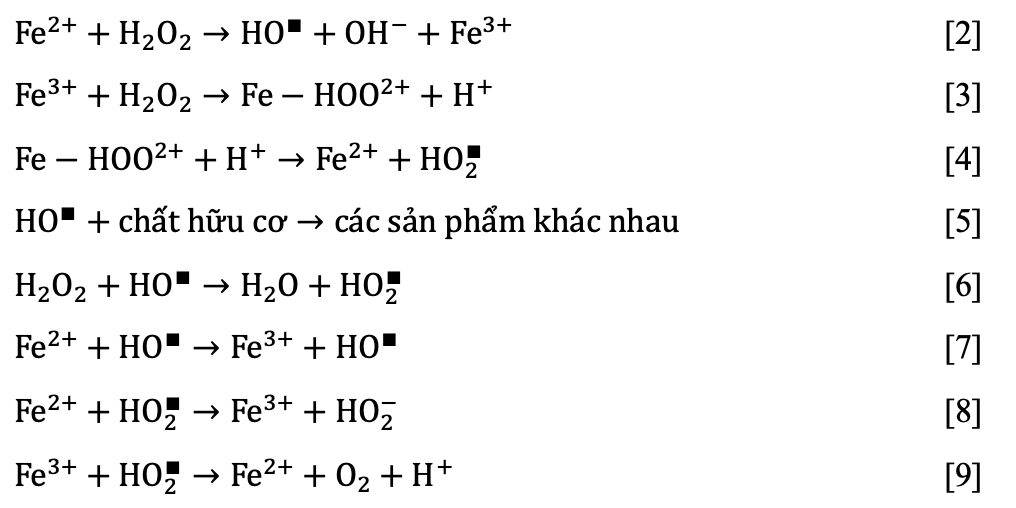

Việc sử dụng các quy trình FBF có thể dẫn đến sự khoáng hóa hoàn toàn một số hợp chất hữu cơ, chuyển chúng thành CO2, H2O và các ion vô cơ. Các phản ứng sau có thể xảy ra trong quá trình Fenton:

Tuy nhiên, nhược điểm lớn của quá trình Fenton truyền thống là tạo ra một lượng lớn bùn sắt cần phải xử lý thêm. Nhược điểm này có thể được giải quyết bằng cách sử dụng oxit sắt trong lò phản ứng tầng sôi làm chất xúc tác oxy hóa các chất ô nhiễm hữu cơ. Trong quy trình FBF, lượng kết tủa của hydroxit sắt xốp bị giảm khi sản phẩm thủy phân sắt của phản ứng Fenton kết tinh và phát triển trên bề mặt chất mang. Một số nghiên cứu đã chỉ ra rằng quy trình FBF có hiệu suất tốt hơn quy trình Fenton thông thường hoặc các quy trình khác dựa trên quy trình Fenton. Một báo cáo kết quả thực nghiệm từ TS. Anotai và cộng sự nhận thấy rằng FBF có độ khoáng hóa anilin cao hơn electro-Fenton [9]. Để loại bỏ chất ô nhiễm hữu cơ và sắt, FBF có thể đạt hiệu suất cao. Trong một nghiên cứu khác, FBF có hiệu suất tốt hơn so với quy trình Fenton truyền thống trong việc loại bỏ 2,4-dichlorophenol [10]. Quá trình oxy hóa được cải thiện trong FBF sẽ dẫn đến việc giảm sự hình thành bùn là do các quá trình khác nhau xảy ra đồng thời: (1) quá trình oxy hóa hóa học đồng nhất (H2O2/Fe2+), (2) quá trình oxy hóa hóa học không đồng nhất (H2O2/iron oxide), (3) kết tinh tầng sôi và (4) hòa tan các oxit sắt có tính khử. Do đó, có thể xử lý triệt để các chất hữu cơ khó phân hủy và các hợp chất gây ô nhiễm khác.

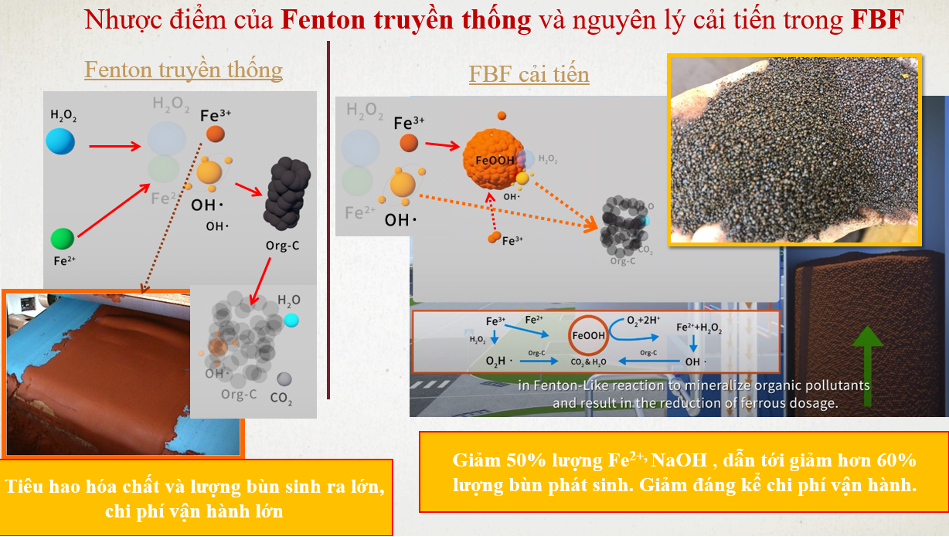

Hình 3. So sánh công nghệ Fenton truyền thống và Fenton tầng sôi cải tiến

Ưu điểm của công nghệ Fenton tầng sôi cải tiến này là:

Hình 4. Dự án xử lý tuần hoàn và tái sử dụng nước thải dệt nhuộm bằng công nghệ FBF tại Việt Nam

Công nghệ phản ứng Fenton tầng sôi là một giải pháp khả thi có thể áp dụng tại Việt Nam để thúc đẩy tuần hoàn và tái sử dụng nước thải từ ngành dệt nhuộm. Trong bối cảnh suy giảm tài nguyên nước tự nhiên do hạn hán và gia tăng dân số, việc tận dụng nước thải cho các quá trình vận hành khác sẽ trở nên cực kỳ quan trọng. Tái sử dụng nước thải một cách hiệu quả không chỉ giúp tiết kiệm tài nguyên nước mà còn làm cho quá trình sản xuất trong ngành dệt nhuộm trở nên sạch hơn và bền vững hơn. Đây cũng là một yếu tố quan trọng hướng đến mục tiêu sản xuất sạch hơn, giảm lượng thải phát sinh và thúc đẩy phát triển bền vững của ngành công nghiệp này.

Như vậy, việc áp dụng công nghệ phản ứng Fenton tầng sôi không chỉ là một giải pháp kỹ thuật mà còn là một cam kết của Việt Nam trong việc xử lý vấn đề ô nhiễm môi trường và bảo vệ tài nguyên nước trong tương lai. Đồng thời, việc thúc đẩy sự phát triển và áp dụng các công nghệ xanh sẽ góp phần vào sự bền vững của nền kinh tế và môi trường sống của cộng đồng.

Nguyễn Thị Xuân Hồng, TS. Lê Văn Giang

Viện Tài nguyên và Môi trường, Đại học Quốc gia Hà Nội

(Nguồn: Bài đăng trên Tạp chí Môi trường, số Chuyên đề Tiếng Việt I/2024)

Tài liệu tham khảo

1. Phương Thanh, Tổng quan thị trường nguyên phụ liệu 6 tháng đầu năm 2021, Vinatex, ngày 20/07/2021.

2. Thanh Doan, Tổng quan ngành Dệt Nhuộm tại Việt Nam, Tran Hiep Thanh Textile, ngày 06/05/2023.

3. C.R. Holkar, A.J. Jadhav, D.V. Pinjari, N.M. Mahamuni, A.B. Pandit, A critical review on textile wastewater treatments: Possible approaches, Journal of Environmental Management, 182 (2016) 351-366.

4. M.M. Bello, A.A. Abdul Raman, A. Asghar, A review on approaches for addressing the limitations of Fenton oxidation for recalcitrant wastewater treatment, Process Safety and Environmental Protection, 126 (2019) 119-140.

5. Q.Q. Cai, B.C.Y. Lee, S.L. Ong, J.Y. Hu, Fluidized-bed Fenton technologies for recalcitrant industrial wastewater treatment–Recent advances, challenges and perspective, Water Research, 190 (2021) 116692.

6. Liou, M.J., Lu, M.C. and Chen, J.N. (2004), “Oxidation of TNT by photo-Fenton process”, Chemosphere 57, 107–1114.

7. Brillas, E., Sirés, I. and Oturan, M.A. (2009), “Electro-Fenton process and related electrochemical technologies based on Fenton's reaction chemistry”, Chemical Reviews 109, 6570– 6631.

8. Chou, S. and Huang, C. (1999), “Application of a supported iron oxyhydroxide catalyst in oxidation of benzoic acid by hydrogen peroxide”, Chemosphere 38, 2719–2731.

9. Anotai, J., Su, C.C., Tsai, Y.C. and Lu, M.C. (2010), “Effect of hydrogen peroxide on aniline oxidation by electro-Fenton and fluidized-bed Fenton process”, Journal of Hazardous Materials 183, 888–893

10. Muangthai, I., Ratanatamsakul, C. and Lu, M-C. (2010), “Removal of 2,4-dichlorophenol by fluidized-bed fenton process”, Sustainable Environment Research 20(5), 325-331 325.