03/10/2023

Tóm tắt:

Trong nghiên cứu này, acid phosphoric đã được sử dụng làm tác nhân thủy phân để chuyển hóa cellulose tồn dư trong bùn thải của nhà máy giấy thành dịch đường. Sau đó, dịch đường được lên men với vi khuẩn Acetobacter xylinum để tổng hợp cellulose vi khuẩn (BC). Các yếu tố ảnh hưởng đến quá trình thủy phân được tiến hành khảo sát thông qua các thí nghiệm để tìm ra điều kiện phù hợp. Kết quả thí nghiệm cho thấy, với tỷ lệ rắn/lỏng là 1/20, nhiệt độ 130°C, thời gian thủy phân 2 giờ, ở nồng độ acid 7,5% sẽ tạo ra được dung dịch có 5,21±0,22 g/L đường từ nguyên liệu bùn thải nhà máy giấy An Bình và ở nồng độ acid 8,5% sẽ tạo ra được 4,67±0,12 g/L đường từ nguyên liệu bùn thải Nhà máy giấy Khôi Nguyên. Dịch đường sau thủy phân được trung hòa với dung dịch NaOH, sau đó tiến hành pha loãng 3 – 5 lần để hạ thấp nồng độ muối, tạo môi trường phù hợp quá trình lên men tạo BC. Việc triển khai nghiên cứu này là cực kỳ cần thiết vì nó giúp tận dụng và chuyển hóa cellulose tồn dư trong bùn thải của Nhà máy giấy thành một tài nguyên quý giá là dịch đường và sau đó tổng hợp thành BC. Quá trình này đã thu hồi nguồn carbonhydrate (cellulose) có trong bùn giấy tạo ra sản phẩm có giá trị. Điều này không những giúp tránh lãng phí nguồn nguyên liệu, mà còn hạn chế ô nhiễm môi trường, giảm thiểu đáng kể chi phí xử lý bùn thải của Nhà máy giấy, góp phần giải quyết một phần chất thải nguồn gốc sinh khối của Nhà máy và chuyển hóa thành nguyên liệu có giá trị sản xuất, hướng tới nền kinh tế tuần hoàn, phát triển bền vững.

Từ khóa: Bùn giấy, Cellulose vi khuẩn, Thủy phân, Acetobacter xylinum, Acid Phosphoric.

Ngày nhận bài: 24/7/2023. Ngày sửa bài: 18/8/2023. Ngày duyệt đăng: 5/9/2023.

Phosphoric Acid Hydrolysis for Cellulose-to-Glucose Conversion in Paper Waste Sludge

Abstract:

In this study, phosphoric acid was used as a hydrolytic agent to convert excess cellulose in the paper waste sludge (PWS) into a sugar solution. Then, the sugar solution was fermented with Acetobacter xylinum bacteria to synthesize bacterial cellulose (BC). The factors affecting the hydrolysis process were investigated through experiments to find the appropriate conditions. Experimental results show that, with a solid/liquid ratio of 1/20, a temperature of 130°C, a hydrolysis time of 2 hours, at an acid concentration of 7.5%, a solution with 5.21 ± will be obtained. 0.22 g/L sugar from An Binh PWS and at 8.5% acid concentration, 4.67±0.12 g/L sugar will be generated from Khoi Nguyen PWS. The hydrolyzed sugar solution is neutralized with NaOH solution, then diluted 3-5 times to lower the salt concentration, creating a suitable environment for the fermentation to produce BC. The implementation of this research is highly necessary as it allows for the utilization and conversion of residual cellulose in the PWS into a valuable resource, namely sugar solution, followed by its synthesis into BC. This process has successfully recovered the carbohydrate source (cellulose) present in PWS, creating a valuable product. Not only does this help prevent resource wastage, but it also mitigates the environmental pollution caused by paper sludge disposal from the paper mill.

Keywords: paper waste sludge, bacterial cellulose, hydrolysis, Acetobacter xylinum, phosphoric acid.

JEL Classifications: Q51, Q52, Q53, Q55, Q58.

1. ĐẶT VẤN ĐỀ

Sản xuất giấy là một ngành công nghiệp quan trọng của Việt Nam, đóng góp đáng kể cho nền kinh tế. Theo Hiệp hội Giấy và Bao bì Việt Nam, sản lượng giấy năm 2021 đạt 4,4 triệu tấn, tăng 6,5% so với năm 2020. Trong đó, sản lượng giấy bao bì chiếm 80%, giấy in và viết chiếm 15% và giấy vệ sinh chiếm 5% [1]. Tiềm năng ngành giấy là rất lớn, song ngành công nghiệp giấy trong nước đang phải đối mặt với nhiều khó khăn và thách thức. Để đạt được mục tiêu phát triển bền vững, các doanh nghiệp cần cải tiến nâng cao hiệu quả sản xuất, tiết kiệm năng lượng và nguồn nước, cũng như giảm sử dụng hóa chất để giảm tác động tiêu cực đến môi trường [2]. Bên cạnh đó, việc sử dụng hiệu quả nguồn nguyên liệu bột giấy cũng đang là mối quan tâm hàng đầu của các doanh nghiệp sản xuất giấy tại Việt Nam hiện nay.

Ở Việt Nam, nguồn nguyên liệu chính được sử dụng trong quá trình sản xuất giấy là giấy tái chế được thu gom trong nước và nhập khẩu từ các nước khác. Quá trình sản xuất giấy này gọi là tái chế giấy [3]. Công đoạn xeo giấy trong quá trình sản xuất giấy luôn có sự thất thoát khoảng 5-10% lượng bột giấy kích thước nhỏ [3]. Nguyên nhân của sự thất thoát là do bột giấy nhỏ lọt qua lưới xeo giấy, lượng bột giấy này đi cùng nước thải vào hệ thống xử lý. Các cặn rắn lơ lửng của nước thải sau đó được bông tụ và thu gom dưới dạng bùn nhão, gọi là “bùn giấy”. Bùn giấy là chất thải hữu cơ dễ phân hủy tạo mùi hôi, lại có màu sắc xám đen nên ít được tận dụng. Theo số liệu từ Hiệp hội Giấy Việt Nam, sản lượng giấy các loại dự kiến năm 2022 do các doanh nghiệp ngành giấy sản xuất đạt khoảng gần 7 triệu tấn (trong đó giấy bao bì chiếm tới khoảng 6 triệu tấn) [4], [5]. Giá trung bình của bột giấy từ 450 - 550 USD/tấn [6]. Với tỉ lệ thất thoát như hiện tại, ước tính mỗi năm lượng bột giấy thất thoát trong bùn giấy có giá trị lên đến hàng triệu USD/năm.

Phương pháp xử lý bùn giấy trong quá trình sản xuất giấy và bột giấy phụ thuộc vào từng nhà máy và quốc gia khác nhau. Tuy nhiên, các phương pháp xử lý bùn thải từ sản xuất giấy và bột giấy phổ biến hiện nay bao gồm chôn lấp, làm nguyên liệu đốt, làm chất hấp thụ, trải bề mặt đất, ép bùn thành dạng tấm, làm nhiên liệu cho trong sản xuất gạch [7]. Các phương án này không thu hồi được lượng giấy và bột giấy thất thoát.

Trong nghiên cứu này, bùn giấy được thủy phân thành dịch đường, sau đó lên men bằng vi sinh vật để tạo ra cellulose vi khuẩn (BC). Đây là phương pháp xử lý bùn giấy mới, chưa được nghiên cứu ở trên thế giới. Tuy nhiên, phương pháp này khả thi về nguyên lý thủy phân cellulose bằng acid và sự lên men cellulose vi khuẩn từ dung dịch đường thu được sau quá trình thủy phân nhờ vi sinh vật. kết quả của nghiên cứu có thể đóng góp to lớn cho giải pháp môi trường cũng như giải quyết tồn đọng trong xử lý chất thải nhà máy giấy.

BC là dạng nanocellulose thuần khiết, có thể dễ dàng vớt ra khỏi hỗn hợp lên men dưới dạng màng dày một cách rất đơn giản. Giải pháp này giúp tận dụng được bùn giấy thải, tạo ra nguyên liệu cellulose có thể tái sử dụng vào quy trình sản xuất giấy [8]. Hơn thế nữa, một số nghiên cứu cho thấy BC có thể độn thêm vào giấy, có thể năng cao đặt tính giấy, như độ bục, độ dai [9]. BC là một loại màng sinh học có cấu trúc sợi nano đan xen 3D. Điểm khác biệt giữa BC và cellulose thực vật (lignocellulose) là BC không chứa các hợp chất cao phân tử như lignin, pectin. BC có độ tinh khiết cao, độ bền cơ học lớn, không có độc tính và không gây dị ứng vì vậy nó là một nguồn sinh khối tiềm năng có giá trị cao [10].

Hình 1. Bùn giấy được thu gom tại bể tuyển nổi của hệ thống xử lý nước thải

Giải pháp này sử dụng acid phosphoric để thủy phân cellulose trong bùn giấy. Dung dịch sau quá trình thủy phân được trung hòa sẽ tạo ra muối phosphat có tính dinh dưỡng cao, có thể coi như một chất bổ sung cho sự phát triển của Acetobacter xylinum (A. Xylinum) để tạo thành BC. Như vậy, việc sử dụng acid phosphoric để thủy phân bùn giấy có lợi ích kép: vừa giảm tác động môi trường, vừa tạo ra nguồn dinh dưỡng cho việc lên men sinh học trong quy trình chuyển hóa bùn giấy thành BC.

2. NGUYÊN LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Nguyên liệu và hóa chất

Bùn giấy được sử dụng trong nghiên cứu gồm hai loại. Bùn giấy tái chế được thu gom tại Nhà máy giấy An Bình, thuộc thị xã Dĩ An, TP.Thủ Đức, TP. HCM, được mã hóa là BG-AB. Bùn giấy nguyên sinh được lấy tại Nhà máy giấy Khôi Nguyên, huyện Chơn Thành, tỉnh Bình Phước, được mã hóa là BG-KN. Bùn giấy được thu gom tại vị trí sau bể tuyển nổi, đây là nơi bùn giấy lẫn ít tạp chất và bùn đất. Tại nơi này, bùn giấy chỉ chứa các chất hóa học trong bể keo tụ và tạo bông, như là: aluminium sulphate, phèn sắt (Fe2(SO4)3.2H2O), và poly acrulamides,…

Một số hóa chất khác được sử dụng cho nghiên cứu gồm sodium hydroxide, acid phosphoric, 3,5- dinitrosalicylic acid (DNS), Potassium sodium tartrate tetrahydrate, glucose, peptone, và yeast extract (cao nấm men) được mua của hãng Xilong.

Chủng Acetobacter xylinum được nuôi cấy và phân lập tại trung tâm Sinh học và Công nghệ Sinh học - Trường Đại học Khoa học Tự thiên - Đại học Quốc gia TP. HCM.

2.2. Phân tích thành phần và cấu trúc nguyên liệu

Các thành phần có trong bùn giấy tái chế như cellulose, lignin, tro,… được xác định và tính toán theo phương pháp phân tích sợi của Phòng thí nghiệm năng lượng tái tạo quốc gia (NREL) [11].

Sự khác nhau giữa nguyên liệu ban đầu và nguyên liệu sau khi tiền xử lý được so sánh để đánh giá ảnh hưởng của quá trình tiền xử lý. Mỗi thí nghiệm được thực hiện với 0,3g bùn giấy và thí nghiệm được lặp lại 3 lần.

Ngoài ra, phương pháp nhiễu xạ tia X (XRD) được thực hiện để đánh giá cấu trúc nguyên liệu. Thiết bị sử dụng là máy đo nhiễu xạ tia X Bruker D8 với cực dương bằng đồng, nguồn điện áp 40kV và 25 mA. Phổ tia X được quét 2θ từ 5 đến 50 với bước quét 0,02 và tốc độ 0,25 giây/bước.

2.3. Tiền xử lý nguyên liệu với acid clohydric

Quá trình tiền xử lý (TXL) bùn giấy để loại bỏ các tạp chất có khả năng cản trở sự thủy phân cellulose. Bùn giấy được ngâm trong dung dịch HCl 1M, cố định ở 10% khối lượng/thể tích của bùn giấy, lắc liên tục trong 24h với tốc độ lắc là 121 rpm [12]. Bùn sau khi tiền xử lý sẽ được lọc và sấy khô, trữ trong các túi zip để sử dụng cho các thí nghiệm tiếp theo.

2.4. Khảo sát thủy phân bùn giấy bằng acid phosphoric

Bùn giấy đã tiền xử lý được sử dụng làm nguyên liệu để khảo sát quá trình thủy phân cellulose bằng acid H3PO4. Các thí nghiệm được tiến hành với 0,5 g bùn khô đựng trong các bình nhỏ có dung tích ~ 70 - 80ml. Quá trình thủy phân bao gồm các thí nghiệm khảo sát điều kiện và yếu tố ảnh hưởng đến thủy phân: tỉ lệ rắn/lỏng (RSL), nồng độ acid, thời gian, nhiệt độ. Dịch sau thủy phân (hydrolysates) được đem trung hòa với NaOH và được đo nồng độ đường khử (RSC) bằng phương pháp DNS [13].

Các thí nghiệm thủy phân được thực hiện trong điều kiện tĩnh (không khuấy trộn) và nhiệt độ cao (trên 100°C). Thiết bị gia nhiệt là Autoclave 40L (Nhật Bản). Mỗi thí nghiệm được lặp lại 3 lần để tính giá trị trung bình.

Giá trị của các biến được khảo sát theo như giá trị trong Bảng 1.

Bảng 1. Vùng giá trị khảo sát của các biến ảnh hưởng đến quá trình thủy phân

|

Biến khảo sát |

Đơn vị |

Vùng Giá trị khảo sát |

|

RSL |

KL/KL |

1/20-1/60 |

|

Nồng độ acid H3PO4 |

%.KL |

1-12 |

|

Nhiệt độ |

°C |

100-130 |

|

Thời gian |

Giờ |

0.5-3 |

Để đánh giá quá trình thủy phân, dung dịch được đo hàm lượng đường bằng phương pháp đường khử với thuốc thử là DNS, được thực hiện như sau:

Nồng độ đường tổng (RSC) được xác định bằng acid 3,5-dinitrosalicylic (DNS). 3 ml mẫu được thêm vào ống nghiệm, sau đó thêm 1 ml dd DNS. Hỗn hợp được đun cách thủy trong 5 phút rồi làm nguội đột ngột. Mẫu được đo bằng máy quang phổ UV-VIS ở bước sóng 540nm [13].

Đường chuẩn của glucose tinh khiết được xây dựng theo từng nồng độ từ 0,1 đến 1 (g/L).

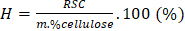

Khi có được lượng đường của dung dịch sau thủy phân, hiệu suất quá trình thủy phân được tính theo công thức (1).

(1)

(1)

Trong đó: H là hiệu suất thủy phân, RSC là tổng nồng độ đường khử, m là khối lượng bùn giấy tính theo khối lượng khô và %cellulose là hàm lượng cellulose có trong bùn giấy.

2.5. Lên men dịch đường sau quá trình thủy phân

Môi trường giữ giống được chuẩn bị bao gồm: Nước dừa 1000 ml, Glucose 30g, Na2HPO4 2,7g, peptone 5g và yeast extract 5g [14].

Hỗn hợp môi trường được hấp thanh trùng ở 121°C trong vòng 5 phút. Sau khi hấp, môi trường sẽ được để nguội, sau đó tiến hành bỏ 1 ml acid acetic và cấy giống A. Xylinum. Quá trình cấy giống được thực hiện trong tủ cấy. Sau 7 ngày thu được dịch có thể sử dụng để nuôi cấy BC từ dịch thủy phân bùn giấy.

Quá trình nuôi BC từ dịch thủy phân bùn giấy được thực hiện sau khi trung hòa dung dịch đường bằng NaOH.

Lên men BC: Trong 1000 ml dung dịch sẽ bổ sung thêm 5g peptone và 5g yeast extract. Khuấy đều cho hỗn hợp hòa tan, sau đó đem đi hấp thanh trùng ở 121°C trong vòng 5 phút. Làm nguội xuống 35 và tiến hành bổ sung 15% giống cấp 1 đạt điều kiện nuôi cấy.

Quá trình nuôi cấy BC này được thực hiện ở nhiệt độ 35 , trong điều kiện tĩnh. Sau 14 ngày BC được thu hoạch, rửa sạch và xác định khối lượng ướt và khối lượng khô (sau sấy).

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Kết quả phân tích thành phần và cấu trúc nguyên liệu

Nguyên liệu được thu gom từ Nhà máy giấy An Bình (bùn giấy tái chế) và Nhà máy giấy Khôi Nguyên (bùn giấy nguyên sinh) đã được phân tích cấu trúc vật liệu và thành phần.

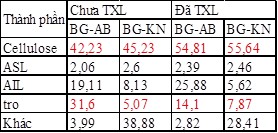

Trong bùn giấy, hàm lượng cellulose chiếm tương đối cao, đôi với nguyên liệu BG-AB là 42,23% và BG-KN là 45,23%. Tuy nhiên đối với bùn giấy tái chế là BG-AB, lượng tro chiếm đáng kể (31,60%), so với bùn giấy nguyên sinh, lượng tro chỉ là 5,07%. Điều này cho thấy rằng bùn giấy tái chế (BG-AB) chứa nhiều tạp chất, do tái chế nhiều lần và có nhiều đất đá. Để tăng độ cứng cho giấy tái chế, bột CaCO3 được cho vào trong quá trình sản xuất giấy đã làm tăng lượng tro này. Còn đối với bùn giấy nguyên sinh (BG -KN), bùn giấy sinh ra do quá trình sản xuất giấy từ bột giấy tinh khiết, nên hàm lượng tro (chủ yếu là CaCO3, và các chất vô cơ) thấp, lượng tro này có một lượng nhỏ trong nguyên liệu và quá trình xử lý nước thải.

Bảng 2. Bảng phân tích thành phần bùn giấy trước và sau tiền xử lý (đơn vị: %)

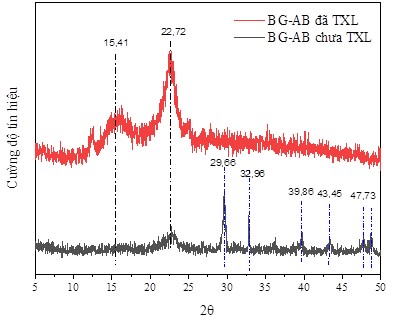

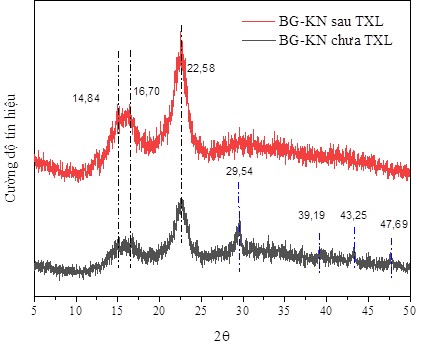

Sau quá trình tiền xử lý, lượng tro đã giảm đáng kể, BG-AB và BG-KN có lượng tro lần lượt là 14,10% và 7,87%. Bên cạnh đó hàm lượng cellulose cũng được cải thiện, tăng mạnh đạt 54,81% đối với BK-AB và 55,64% đối với BG-KN. Kết quả phân tích XRD cũng cho thấy hiệu quả loại bỏ tạp chất của quá trình tiền xử lý, được thể hiện trong hình 2 và 3. Các đỉnh peak tại vị trí khoảng 29 , 39 , 43 , và 47 đại điện cho CaCO3 [15] đều biến mất sau quá trình TXL (Hình 2 và Hình 3). Như vậy tạp chất đã được loại bỏ chính là CaCO3 theo phản ứng sau:

CaCO3 + HCl à CaCl2 + CO2 + H2O

Hình 2. Kết quả phân tích XRD trước và sau TXL của BG-AB

Hình 3. Kết quả phân tích XRD trước và sau TXL của BG-KN

Theo báo cáo của Raghu Nandan Gurram và các cộng sự (2015), khi thực hiện quá trình tiền xử lý bùn giấy với HCl để lên men cồn sinh học, đã cho thấy hiệu quả loại bỏ tro lên tới 70% [12], và thành phần chính bị loại bỏ là CaCO3, tương tự với kết quả nghiên cứu này.

3.2. Khảo sát tỉ lệ rắn/lỏng (RSL) của quá trình thủy phân

Tỉ lệ rắn/lỏng được khảo sát để tìm ra lượng dung dịch acid phù hợp cho quá trình thủy phân. Quá trình thủy phân được tiến hành với acid H3PO4 8,5% tại nhiệt độ 120 trong 3h.

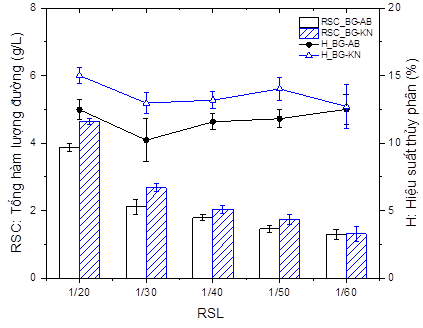

Hình 4. Thí nghiệm khảo sát tỉ lệ rắn/lỏng của quá trình thủy phân

Kết quả cho thấy, với tỉ lệ 1/20, đối với cả BG-AB và BG-KN đều thu được dung dịch có lượng đường cao nhất lần lượt là 3,86 0,12 và 4,63 0,24 (g/L) tương ứng với hiệu suất thủy phân lần lượt là 12,48 0,75% và 15,01 1,8% (Hình 4). Tăng thêm tỉ lệ không giúp tăng hiệu suất thủy phân, ngược lại làm pha loãng nồng độ đường có trong dung dịch và tăng kích thước thiết bị phản ứng. Vì vậy tỉ lệ rắn/lỏng phù hợp là 1/20.

3.3. Khảo sát nồng độ acid phosphoric của quá trình thủy phân

Sau khi lựa chọn tỉ lệ rắn/lỏng là 1/20. Tiến hành thí nghiệm tìm nồng độ acid phù hợp cho quá trình thủy phân bùn giấy. Kết quả được thể hiện trong Hình 5.

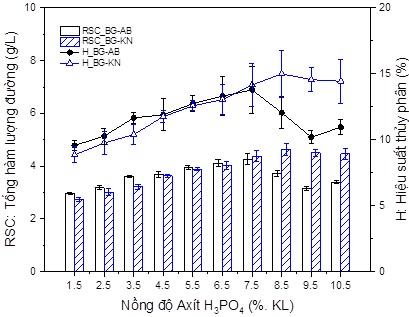

Hình 5. Thí nghiệm khảo sát nồng độ acid thủy phân BG-AB và BG-KN

Khi tăng nồng độ acid phosphoric từ 1,5 lên 7,5% thì RSC tăng. Hàm lượng đường đạt cao nhất là 4,27 0,22 g/L (hiệu suất quá trình thủy phân là 14,01%) đối với BG-AB tại acid H3PO4 có nồng độ là 7,5%. Còn đối với BG-KN, hàm lượng acid cần thiết là 8,5%, để đạt lượng đường cao nhất là 4,63 0,24 g/L (Hiệu suất là 15,01 1,8%). Như vậy, cho thấy, dù bùn giấy nguyên sinh (BG-KN) có hàm lượng cellulose cao hơn, nhưng nó lại cần acid nồng độ cao hơn để thủy phân, bởi vì giấy nguyên sinh có độ bền cao hơn, hàm lượng cellulose cao, nhưng ở dạng tinh thể, trong khi đó bùn giấy tái chế (BG-AB), do quá trình tái chế bị xử lý nhiều lần, nên bùn giấy dễ bị thủy phân hơn.

Tuy nhiên khi tiếp tục tăng nồng độ acid thì hàm lượng đường giảm (BG-AB) hoặc có xu hướng không tăng hoặc tăng nhẹ (BG-KN). Điều này được giải thích là khi nồng độ acid vượt quá một điểm nhất định, phản ứng phụ xảy ra, dẫn đến sự hình thành các sản phẩm phụ ức chế như furfural và 5-hydroxymethylfurfural (HMF) làm giảm tổng sản lượng đường [16]. Nồng độ acid cao cũng có thể dẫn đến sự phân hủy cellulose, dẫn đến sự hình thành các sản phẩm không phải đường có thể cản trở quá trình thủy phân. Hơn nữa, cellulose là một polymer phức tạp được tạo thành từ các chuỗi dài phân tử glucose được liên kết với nhau bằng liên kết hydrogen [17], khi nồng độ acid quá cao, các liên kết này có thể bị phá vỡ, tạo thành các chuỗi ngắn hơn và làm giảm sản lượng đường tổng thể. Do đó, điều quan trọng là phải đạt được sự cân bằng về nồng độ acid được sử dụng cho phản ứng thủy phân để tối ưu hóa tốc độ phản ứng đồng thời giảm thiểu tác động tiêu cực của các sản phẩm phụ ức chế và các sản phẩm phân hủy cellulose. Sự giảm mạnh khi nồng độ acid cao hơn 7,5% đối với BG-AB, được cho là sự đứt gãy của các liên kết vốn đã yếu của các sợi cellulose trong giấy được tái chế nhiều lần. Tuy nhiên sự đứt gãy này không tạo ra glucose mà chỉ hình thành các monomer bền và khó bị thủy phân. Điều này ít xảy ra hơn đối với BG-KN, vì không xảy ra hiện tượng như trên.

Như vậy, nồng độ acid phù hợp để thủy phân BG-AB là 7,5% và BG-KN là 8,5%.

3.4. Khảo sát nhiệt độ và thời gian thủy phân bằng acid phosphoric

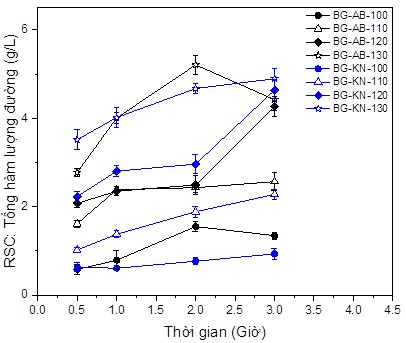

Thủy phân bằng acid phosphoric chỉ hiệu quả đối khi thủy phân ở nhiệt độ cao, trên 100 [18], vì vậy các thí nghiệm khảo sát nhiệt độ và thời gian thủy phân được tiến hành với các nhiệt độ là 100, 110, 120 và 130 , trong các thời gian 0,5; 1,2 và 3 giờ. Kết quả được thể hiện trong hình 6.

Kết quả cho thấy, nhiệt độ ảnh hưởng tới hiệu quả thủy phân, càng tăng nhiệt độ lượng đường trong dung dịch tăng lên. Nhiệt độ cao làm tăng lượng ion H+, tạo ra, do tăng độ điện li của dung dịch. Độ nhớt của dung dịch cũng giảm, từ đó làm acid ngấm sâu vào bùn giấy, tăng khả năng tiếp xúc, từ đó acid cắt được nhiều cellulose thành glucose hơn.

Hình 6. Khảo sát điều kiện thời gian và nhiệt độ của quá trình thủy phân bằng acid H3PO4 đối với BG-AB và BG-KN

RSC tăng khá mạnh khi tăng thời gian từ 2 giờ lên 3 giờ ở nhiệt độ 120 đối với cả 2 loại bùn. Ở nhiệt độ này, lượng ion H+ tăng theo thời gian, do acid H3PO4 là acid trung bình, phân ly H+ với tốc độ chậm, được thúc đẩy bởi nhiệt độ. Ở 130 , RSC cũng tăng mạnh và cao hơn khi thực hiện thủy phân ở 120 (Hình 6), nhưng rút ngắn thời gian phản ứng xuống 2 giờ. Tuy nhiên, đối với BG-AB, tại 130 , khi thời gian phản ứng tăng từ 2 giờ lên 3 giờ, RSC giảm từ 5,21 0,22g/L xuống 4,42 0,24g/L. Giải thích cho hiện tượng này, dưới nhiệt độ cao khi tăng thời gian và không có xu hướng tương tự BG-KN, vì với nhiệt độ cao, các sợi giấy tái chế dễ dàng đứt gãy, hình thành các monomer, làm giảm hiệu quả thủy phân. Kết quả này tương tự như xu hướng được Orozco và các cộng sự thực hiện thủy phân cỏ ở 160 , với acid 7,5%, hiệu suất thủy phân giảm khi tăng từ 3 giờ đến 5 giờ [18].

Đối với BG-AB và BG-KN, nhiệt độ thủy phân tốt nhất là 130 . Quá trình thủy phân nên được tiến hành thủy phân trong thời gian 2 giờ, bởi vì từ hình 5 cho thấy rằng không có sự khác biệt lớn trong nồng độ đường tạo ra trong dung dịch khi kéo dài thời gian thủy phân từ 2 giờ lên 3 giờ. Hơn thế nữa thủy phân được tiến hành theo mẻ, vì vậy thời gian ngắn có thể tăng số mẻ sản xuất trong một ngày.

Từ các thí nghiệm trên, điều kiện thủy phân thích hợp được kết luận như sau:

Đối với BG-AB: RSL là 1/20, H3PO4 7,5%, tiến hành dưới nhiệt độ 130 , trong thời gian 2h sẽ thu được dung dịch có nồng độ đường là 5,21 0,22g/L (Hiệu suất thủy phân là 16,84 1,65%), còn đối với BG-KN, trong điều kiện tương tự nhưng sử dụng acid H3PO4 là 8,5%, hàm lượng đường là 4,67 0,12 g/L (Hiệu suất thủy phân là 15,12 0,9%). Dung dịch đường sau thủy phân của BG-AB cao hơn so với BG-KN, nên được lựa chọn để thực hiện quá trình lên men BC.

3.5. Kiểm nghiệm khả năng lên men BC của dịch đường thu được sau quá trình thủy phân bùn giấy

Tiến hành nâng quy mô lên 5g và lên men dịch sau thủy phân có hàm lượng đường là 5,21 0,22 g/L. Ở điều kiện thủy phân thích hợp (acid 7,5% khối lượng, 2h, 130 ), trung hòa dịch thủy phân để duy trì pH môi trường bằng 5, lượng muối tạo thành sau quá trình trung hòa ở dạng Na2HPO4 là 84,24 g/L. Hàm lượng muối là rất cao, mặc dù muối này là chất dinh dưỡng, tuy nhiên cũng cần được pha loãng sử dụng ở một nồng độ thích hợp.

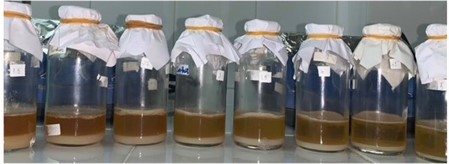

Hình 7. Lên men với dịch sau thủy phân BG-AB được pha loãng từ 1,5 đến 5 (theo thứ tự từ trái sang phải, cách nhau 0,5 lần)

Ở giai đoạn pha loãng 3 và 3,5, màng BC được tạo ra tốt nhất do nồng độ muối Na2HPO4 sau khi pha loãng tương ứng khoảng 28,08 và 24,07 g/L.

Như vậy hàm lượng muối nằm trong khoảng phù hợp 25 - 30 g/L, tương ứng với điều kiện pha loãng dung dịch đường thu được sau khi thủy phân bùn giấy và trung hòa từ 3 – 3,5 lần.

4. KẾT LUẬN

Các kết quả cho thấy, hiệu quả thủy phân có sự khác biệt giữa bùn giấy nguyên sinh và bùn giấy tái chế. Với BG-AB, từ Nhà máy giấy tái chế, cần thủy phân ở điều kiện là RSL là 1/20, H3PO4 7,5%, tiến hành dưới nhiệt độ 130 , trong thời gian 2h sẽ thu được dung dịch có nồng độ đường là 5,21 0,22g/L (Hiệu suất thủy phân là 16,84 1,65%), còn đối với BG-KN, trong điều kiện tương tự nhưng sử dụng acid H3PO4 là 8,5%, hàm lượng đường là 4,67 0,12 g/L (Hiệu suất thủy phân là 15,12 0,9%).

Sau quá trình thủy phân, dịch đường này đã được chứng minh có khả năng tạo ra BC bằng phương pháp trung hòa và pha loãng để đưa dịch thủy phân về điều kiện phù hợp cho quá trình phát triển của A. xylinum. Cần pha loãng dịch sau trung hòa 3 lần để đạt khả năng lên men cao nhất.

Giải pháp chuyển hóa cellulose trong bùn giấy thành glucose bằng phương pháp thủy phân với acid phosphoric là một giải pháp an toàn với môi trường và giảm thiểu lượng bùn giấy thải và tạo ra sản phẩm BC có giá trị. Tuy nhiên, nghiên cứu cũng con một số hạn chế như hiệu quả thủy phân chưa cao, bên cạnh đó cần đánh giá tính khả thi khi triển khai sản xuất thực tế với lượng bùn giấy lớn hơn về cả mặt kỹ thuật và khía cạnh kinh tế.

Lời cảm ơn: Nghiên cứu này được tài trợ bởi Bộ Tài nguyên và Môi trường, mã số đề tài TNMT.2022.05.03.

Võ Thị Thanh Hương1, Huỳnh Dương Anh Tuấn1, 2, Phan Ngọc Trúc Vy1, 2, Trần Quang Thảo Vy2,3, Nguyễn Thị Thu Thủy2,3, Lê Nguyễn Phúc Thiên1,2, Lê Tấn Nhân Từ1, 2, Huỳnh Quyền4, Nguyễn Đình Quân1, 2, *

1Phòng Thí nghiệm Nhiên liệu sinh học và Biomass, Khoa Kỹ thuật Hóa học,

Trường Đại Học Bách Khoa TP. Hồ Chí Minh

2Đại học Quốc gia TP. Hồ Chí Minh

3Trung tâm Khoa học và Công nghệ Sinh học, Trường Đại học Khoa học Tự nhiên

4Trường Đại học Tài nguyên và Môi trường TP. Hồ Chí Minh

(Nguồn: Bài đăng trên Tạp chí Môi trường, số 9/2023)

TÀI LIỆU THAM KHẢO

[1] T. Hòa, “Công nghiệp Giấy Việt Nam – Triển vọng và Thách thức,” Tạp chí con số sự kiện, 2020. [Online]. Available: https://consosukien.vn/cong-nghie-p-gia-y-vie-t-nam-trie-n-vo-ng-va-tha-ch-thu-c.htm. [Accessed: 07-Oct-2022].

[2] A. Nhiên, “Ngành công nghiệp giấy của Việt Nam nỗ lực mở rộng sản xuất.” [Online]. Available: https://moit.gov.vn/tin-tuc/phat-trien-cong-nghiep/nganh-cong-nghiep-giay-cua-viet-nam-no-luc-mo-rong-san-xuat.html. [Accessed: 12-Oct-2022].

[3] N. T. N. Bích, Kỹ thuật xenlulô và giấy. Nhà xuất bản Đại học Quốc gia TP Hồ Chí Minh, 2010.

[4] “Diễn biến ngành giấy và bột giấy ở Việt Nam còn khá hạn chế trong năm 2022 - VIRAC.” [Online]. Available: https://viracresearch.com/dien-bien-nganh-giay-va-bot-giay-o-viet-nam-con-kha-han-che-trong-nam-2022/. [Accessed: 14-Sep-2023].

[5] Nhóm tác giả P. EMarket, “Tổng quan ngành giấy và bột giấy Việt Nam những tháng đầu năm – Dự đoán tình hình sản xuất nửa cuối 2023.” [Online]. Available: https://packaging.imv-emarket.com/vi/tin-tuc/Tong-quan-nganh-giay-va-bot-giay-Viet-Nam-nhung-thang-dau-nam---Du-doan-tinh-hinh-san-xuat-nua-cuoi-2023~n329286. [Accessed: 14-Sep-2023].

[6] Nhóm tác giả VPA, “Giá xuất - Nhập khẩu bột giấy và giấy 6 tháng đầu năm 2020.” [Online]. Available: https://www.paper-vietnam.com/vi/news/gia-xuat-nhap-khau-bot-giay-va-giay-6-thang-dau-nam-2020-1-182.html. [Accessed: 14-Sep-2023].

[7] Hoàng Tiến Dũng, Nguyễn Thế Sáng, Đào Ngọc Truyền, “Tổng quan phương pháp xử lý bùn thải từ sản xuất giấy và bột giấy,” Tạp chí Khoa học và Công nghệ, số 46, 2021.

[8] R. M. Brown Jr, “Bacterial cellulose. Cellulose: structural and functional aspects,” Ellis Horwood, Chichester, pp. 145-151, 1989.

[9] S. Boufi, I. González, M. Delgado-Aguilar, Q. Tarrès, M. À. Pèlach, and P. Mutjé, “Nanofibrillated cellulose as an additive in papermaking process: A review,” Carbohydr. Polym., vol. 154, pp. 151-166, Dec. 2016.

[10] H. T. T. Phan, N. T. M. Luong, T. T. Vu, H. T. Pham, H. T. Ha, and N. T. C. Ha, “Synthesis of cellulose from Acetobacter xylinum bacteria - application of making biocomposite based on polyvinyl alcohol/cellulose,” VNUHCM J. Sci. Technol. Dev., vol. 18, no. 3, pp. 114-124, Aug. 2015

[11] A. Sluiter et al., “Determination of Structural Carbohydrates and Lignin in Biomass: Laboratory Analytical Procedure (LAP)”, National Renewable Energy Laboratory, NREL/TP-510-42618,2008.

[12] R. N. Gurram, M. Al-Shannag, N. J. Lecher, S. M. Duncan, E. L. Singsaas, and M. Alkasrawi, “Bioconversion of paper mill sludge to bioethanol in the presence of accelerants or hydrogen peroxide pretreatment,” Bioresour. Technol., vol. 192, pp. 529–539, Sep. 2015.

[13] D. Khatri and S. B. B. Chhetri, “Reducing Sugar, Total Phenolic Content, and Antioxidant Potential of Nepalese Plants,” Biomed Res. Int., vol. 2020, 2020.

[14] N. V. Thành, N. P. Thành, and N. N. Thạnh, “Phân lập và tuyển chọn vi khuẩn Acetobacter sp. lên men tạo màng cellulose từ nước mía,” Can Tho Univ. J. Sci., vol. 55, pp. 193–202, Apr. 2019.

[15] S. Jain, “Utilization of Waste Paper Sludge in Construction Industry”, Indian Institute of Technology, Delhi, 2015.

[16] “Optimization and Kinetic Study of Cellulose Hydrolysis to Glucose Catalyzed by Phosphoric Acid (H3po4),” Int. J. Adv. Res. Chem. Sci., vol. 7, no. 7, 2020.

[17] T. H. Kim, J. S. Kim, C. Sunwoo, and Y. Y. Lee, “Pretreatment of corn stover by aqueous ammonia,” Bioresource technology, 90(1), 39-47.

[18] A. Orozco, M. Ahmad, D. Rooney, and G. Walker, “Dilute Acid Hydrolysis of Cellulose and Cellulosic Bio-Waste Using a Microwave Reactor System,” Process Saf. Environ. Prot., vol. 85, no. 5, pp. 446-449, Jan. 2007.