08/10/2019

Võ Anh Tuấn 1

1Trường Đại học Kiến trúc TP. Hồ Chí Minh

TÓM TẮT

Tại những Nhà máy xử lý nước cấp, sử dụng công nghệ ép bùn để giảm thể tích nước trong bùn thải ngày càng phổ biến. Nước sau tách bùn thường tồn dư một lượng hóa chất xử lý nước, kim loại nặng và polyme khi xả ra có thể gây ô nhiễm môi trường, nếu tuần hoàn ngược lại bể phân phối nước thô vì còn tồn dư polyme nên tiềm tàng khả năng gây tắc bể lọc. Do đó cần có giải pháp xử lý lượng nước này, đặc biệt tại những Nhà máy xử lý nước cấp công suất lớn thải ra lượng nước sau tách bùn có lưu lượng đáng kể. Nghiên cứu thực hiện tại một nhà máy xử lý nước công suất 300.000 m3/ngày, đêm tại TP.HCM, sử dụng công nghệ ép bùn ly tâm với lượng nước thải tách khỏi bùn khoảng 60 m3/h, vận hành 16h cho ra khoảng 1000 m3/ngày, đêm. Nghiên cứu tiến hành đề xuất và lắp đặt hệ thống xử lý nước sau tách bùn, áp dụng công nghệ keo tụ và lắng từ đó giúp nước sau xử lý có thể tuần hoàn hòa trực tiếp với nước thô đầu vào Nhà máy. Mô hình hợp khối, chiếm ít diện tích, có thể ứng dụng lắp đặt tương tự tại các Nhà máy xử lý nước cấp khác.

Từ khóa: Nước sau tách bùn, bùn xử lý nước cấp, tái sử dụng nước.

1. Giới thiệu

Tại những Nhà máy xử lý nước cấp, sử dụng công nghệ ép bùn để giảm thể tích nước trong bùn thải ngày càng phổ biến. Các phương pháp phổ biến nhất của các loại nước sau tách bùn là ly tâm, thường tạo ra hàm lượng chất rắn ∼15% và quá trình lọc có thể cho hàm lượng chất rắn 15% - 25%. Bùn nước kết quả chủ yếu từ việc xử lý nước mặt như nước hồ chứa hoặc trực tiếp từ nước sông để sản xuất nước sạch (Nielsen and Cooper 2011). Nhà máy xử lý nước thông thường bao gồm quá trình đông tụ, keo tụ, lắng cặn, lọc và khử trùng. Khối lượng lớn bùn hoặc cặn được tạo ra trong quá trình xử lý nước thô để tạo ra nguồn nước phù hợp cho mục đích sinh hoạt. Một Nhà máy xử lý nước điển hình tạo ra lượng bùn khoảng 100.000 tấn/năm (Bourgeois, Walsh et al. 2004).

Hiện nay, ở Việt Nam cũng chưa có văn bản quy phạm hướng dẫn cụ thể cho việc xử lý bùn thải từ Nhà máy xử lý nước cấp. Tại nhiều Nhà máy xử lý nước, hầu hết lượng bùn phát sinh hằng ngày đều được thu gom và dẫn về hồ chứa hoặc hồ lắng cặn rồi xả trực tiếp ra ao, hồ, sông… Xử lý này tiết kiệm được chi phí, nhưng gây thất thoát rất nhiều nước sạch có thể tái sử dụng, nhất là tiềm tàng khả năng gây ô nhiễm cho môi trường nước mặt, nước ngầm khu vực xung quanh. Nguyên do là nước sau tách bùn thường tồn dư một lượng hóa chất xử lý nước, do bản chất nước sau tách bùn là nước ép ra từ bùn thải bể lắng, phát sinh trong quá trình xử lý nước. Ngoài ra bùn bể lắng nằm dưới đáy bể sau một thời gian rồi mới được hút lên qua hệ thống ép bùn, lúc này quá trình phân hủy hữu cơ đã xảy ra dẫn đến bùn và nước sau tách bùn có mùi hôi, tồn dư hóa chất và kim loại nặng,…

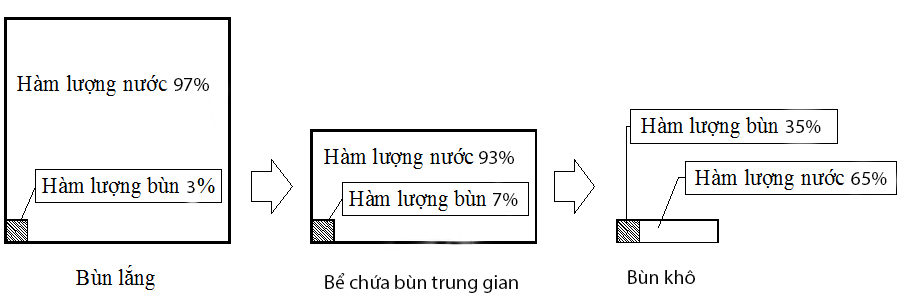

Hóa chất được sử dụng trong quá trình xử lý nước giai đoạn trước bể lắng thường bao gồm Clo để trùng sơ bộ, hóa chất keo tụ và vôi. Các chất keo tụ điển hình trong xử lý nước bao gồm muối nhôm (e.g. Al2(SO4)3.18H2O) và muối sắt (e.g. FeCl3.6H2O, FeCl2, FeSO4.7H2O). Phổ biến nhất là nhôm sunfat và hợp chất nhôm sunfat, chẳng hạn như chlorine aluminium sulphate, ironic sulphate là chất keo tụ được sử dụng thường xuyên nhất trong số các muối sắt. Do đó, thành phần chính của nước sau tách bùn là alumina và hydroxit sắt được thủy phân trong quá trình đông tụ. Tại Việt Nam, hóa chất keo tụ được sử dụng phổ biến nhất hiện nay là muối nhôm sulphat Al2(SO4)3.18H2O và PAC (Poly Aluminium Chloride). Keo và các tạp chất lơ lửng như cát, bùn, đất sét, các hạt humic có trong nước thô được loại bỏ bằng cách trung hòa điện tích, keo tụ và hấp phụ lên các kết tủa hydroxit. Kết tủa hydroxit cùng với các hạt cát, bùn, đất sét và humic được loại bỏ khỏi nước thô tạo thành các chất rắn có trong bùn. Đối với bùn trong Nhà máy xử lý nước cấp, độ ẩm của bùn từ bể lắng vào khoảng 95-97% tùy theo loại thiết bị gom bùn, chế độ xả, tính chất cặn và chất keo tụ… bùn từ nước rửa lọc, sau khi rửa lọc, thì hàm lượng nước luôn là > 99,9%, tương ứng với làm lượng cặn 500 -1000 mg/L trong nước rửa lọc. Còn với bùn sau khi qua máy ép bùn có độ ẩm thường rơi vào trên 80% khối lượng.

Ngoài ra, nước sau tách bùn còn đặc trưng bởi tồn dư polyme, polyme cation hoặc anion được sử dụng trong quá trình ép bùn cho phép chuyển động cơ khí như ly tâm, vặn xoắn, băng tải,… tách nước ra khỏi bùn thải. Rất khó kiểm soát polyme tồn dư trong nước sau tách bùn vì tối ưu hóa đặc tính bùn và liên tục khử nước là một thách thức do sự thay đổi liên tục về đặc tính bùn và nồng độ chất rắn trong quá trình vận hành. Tốt nhất, nên kiểm tra và tối ưu hóa liều polyme trên cơ sở thời gian thực, nhưng phần lớn các Nhà máy xử lý tự điều chỉnh liều lượng polyme bằng cách kiểm tra hàm lượng chất rắn hoặc thực hiện các thử nghiệm khi thấy cần thiết. Điều này thường dẫn đến quá liều lượng polyme, không chỉ làm tăng chi phí polyme cho Nhà máy mà còn làm giảm độ khô của bùn. Do đó, một số Nhà máy nước khi đánh giá khả năng tuần hoàn nước sau tách bùn trở lại bể nước thô đầu vào, đã nhận thấy nguy cơ gây tắc bể lọc thường xuyên hơn do polyme tồn dư, dẫn đến phải tăng tần suất rửa lọc. Nghiên cứu này được thực hiện nhầm đề xuất phương án để xử lý nước thải từ hệ thống tách bùn, mục tiêu là đạt tiêu chuẩn nước sử dụng cho mục đích cấp nước, và loại bỏ polyme tồn dư nhằm đánh giá khả năng xử lý để tái sử dụng. Nước sau tách bùn đi qua hệ thống xử lý để đáp ứng tiêu chuẩn được tuần hoàn ngược lại như nước thô đầu vào.

Nghiên cứu thực hiện tại một Nhà máy xử lý nước với công suất 300.000 m3/ngày, đêm tại TP. HCM, xử lý nguồn nước mặt từ sông Đồng Nai. Sử dụng hóa chất keo tụ là phèn sắt FeCl3 dạng dung dịch nồng độ 39%, vào mùa mưa khi chất lượng nước thô đầu vào giảm do tổng chất rắn lơ lửng và độ đục tăng cao có sử dụng thêm polyme để tăng hiệu quả keo tụ và lắng. Nhà máy đang sử dụng hệ thống ép bùn công nghệ ly tâm để tách nước cho toàn bộ bùn từ bể lắng trong Nhà máy, loại polyme được sử dụng trong quá trình tách bùn là polyme cation. Lượng nước sau tách bùn khoảng1000 m3/ngày, đêm. Nghiên cứu tiến hành đề xuất và lắp đặt hệ thống để xử lý lượng nước sau tách bùn này, mục đích nghiên cứu là loại bỏ các chất lơ lửng còn sót lại và polymerhòa tan bằng xử lý keo tụ và lắng. Nước thải được xử lý đảm bảo độ đục ≤ 5 NTU, không phát hiện polyme dư và có thể tuần hoàn lại hòa với nước thô đầu vào. Mô hình nhỏ gọn, có thể ứng dụng lắp đặt tương tự tại các Nhà máy xử lý nước cấp khác, linh hoạt điều chỉnh khối tích hệ thống để phù hợp với nhiều mức lưu lượng xử lý khác nhau.

2. Phương pháp thực hiện

2.1. Đối tượng nghiên cứu

Nguồn gốc của bùn là từ bể lắng phát sinh trong quá trình xử lý nước, bùn được hút từ bể lắng rồi đưa vào bể chứa bùn trung gian (bể nén bùn) để giảm độ ẩm, sau đó đi qua hệ thống ép bùn. Hệ thống ép bùn tại Nhà máy xử lý nước sử dụng ba máy ép bùn công nghệ ly tâm. Bùn đầu vào có độ khô 5-8%, sau khi qua hệ thống ép bùn độ khô đạt khoảng 25-30%.

Hình 1. Thay đổi thể tích trong quá trình xử lý bùn

Nước thải sau tách bùn mỗi ngày tối đa khoảng 60 m3/giờ, thời gian vận hành hệ thống ép bùn tối đa là 16 giờ/ngày cho ra lưu lượng khoảng 1000 m3/ngày, đêm, đây chính là lưu lượng cần xử lý. Để có thể sử dụng lại nguồn nước sau tách bùn tại bể phân phối vào nhà máy, cần thiết phải loại bỏ các chất lơ lửng còn sót lại và polymer hòa tan trong nước, quá trình loại bỏ này sẽ phát sinh một khối lượng bùn mới, lượng bùn này sẽ được bơm lại bể chứa bùn trung gian.

Kết quả ghi nhận các thông số chất lượng nước sau tách bùn như Bảng 1.

Bảng 1. Chất lượng nước sau tách bùn (2018)

|

Nước sau tách bùn |

Đơn vị |

Tổng cộng |

|---|---|---|

|

pH |

- |

6,5 - 7 |

|

Nhiệt độ |

°C |

20 - 30 |

|

Cặn lắng lơ lửng |

- |

Non-abrasive hydroxide flocs (Bông hydroxit không ăn mòn) và Polyme dư |

2.2. Mô hình đề xuất

Nước sau tách bùn chứa các cặn lắng rất nhỏ. Nghiên cứu quy trình xử lý các cặn lắng nhỏ bằng cách tạo ra phản ứng tăng kích thước các cặn lắng nhỏ thành lớn hơn, nặng hơn trong ngăn phản ứng sau đó lắng trong ngăn lắng. Các cặn lắng lớn (bùn) sẽ được loại bỏ khỏi hệ thống bằng bơm về bể chứa bùn trung gian. Dây chuyền công nghệ xử lý được đề xuất như sau:

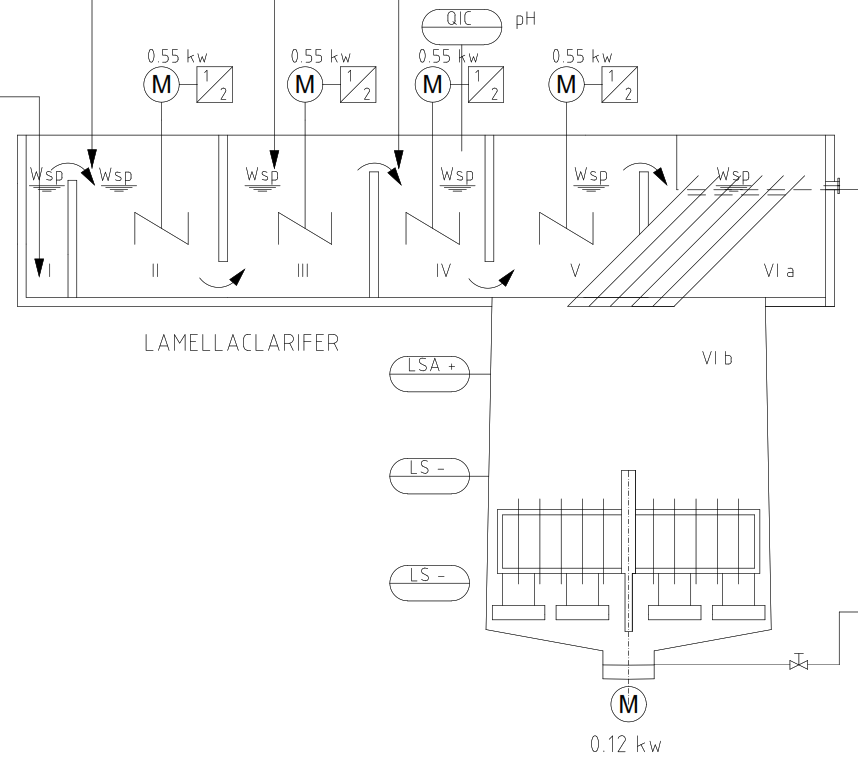

Hình 2. Công nghệ xử lý nước sau tách bùn

Nguồn nước sau tách bùn xử lý bằng cách châm một lượng nhỏ phèn sắt (FeCl3) tạo phản ứng keo tụ. Quá trình keo tụ sẽ được phản ứng ở hai ngăn trộn khác nhau, sau đó châm vôi Ca(OH)2 để nâng pH. Các bông bùn keo tụ bao gồm các chất lơ lửng trong nước thải sau tách bùn và polymer dư sẽ lắng xuống trong ngăn lắng Lamella. Nước sau phản ứng keo tụ sẽ chảy tràn qua ngăn lắng Lamella và chảy theo khe hở của tấm lắng Lamella. Bùn được lắng xuống phía dưới tấm lắng và chứa trong khoan chứa bùn lắng, trong khi đó nước sau khi tách chất lơ lửng sẽ chảy tràn qua hai mương thu nước dọc theo vị trí lắp đặt tấm Lamella.

2.3. Quá trình cân chỉnh

Nghiên cứu thực hiện vận hành thử không tải và có tải từ ngày 04 tháng 12 năm 2018 đến ngày 15 tháng 12 năm 2018 với công suất vận hành từ 30m3/h đến 60m3/h (min/max). Bảng thể hiện quá trình vận hành trong một số ngày như sau:

Bảng 2. Thông số vận hành hệ thống xử lý nước sau tách bùn

|

Ngày |

Lưu lượng nước đầu vào |

Lưu lượng bơm bùn tiếp xúc (m3/h) |

Lưu lượng dung dịch FeCl3 39% |

Lưu lượng vôi Lưu lượng van vôi10 -50 l/h |

|

8/12/2018 |

30 |

0 |

2 |

30 |

|

9/12/2018 |

43 |

0 |

2 |

30 |

|

10/12/3018 |

37 |

1,5 |

2 |

30 |

|

11/12/2018 |

37 |

0,6 |

1 |

30 |

|

12/12/2018 |

60 |

0,9 |

2 |

30 |

3. Kết quả và thảo luận

Nước sau xử lý không phát hiện polyme tồn dư dựa vào kết quả Jar-Tests tiến hành tại Công ty MAR-ING ENGINEERING (Đức). Chất lượng kiểm tra nước đầu ra như Bảng 4, đạt mục tiêu xử lý để tuần hoàn ngược lại bể phân phối đầu vào Nhà máy.

Bảng 3. Chất lượng nước sau hệ thống xử lý

|

Chỉ tiêu chất lượng |

Đơn vị |

Kết Quả Sau Xử Lý |

|---|---|---|

|

pH |

- |

8,05 – 9,00 |

|

Nhiệt độ |

°C |

20 - 30 |

|

Độ đục |

NTU |

~ 2 |

|

Non-abrasive hydroxide flocsvà Polyme dư |

- |

Không phát hiện |

Hình 3. Bản vẽ thiết kế hệ thống xử lý xử lý nước sau tách bùn

Hình 4. Hệ thống xử lý xử lý nước sau tách bùn lắp đặt hoàn chỉnh

Tính mới và ưu điểm của giải pháp xử lý nghiên cứu chính là tạo ra một hệ thống khép kín hoàn toàn cho trong Nhà máy xử lý nước cấp. Ngoài lượng nước bể lọc và một phần nước bể lắng hiện cũng đang được thu hồi tuần hoàn ngược lại bể phân phối nước thô, thực tế khi hệ thống xử lý nước sau tách bùn đưa vào vận hành ổn định, toàn bộ nước thải từ quá trình tách bùn được tuần hoàn ngược lại bể nước thô và không có nước thải xả ra ngoài gây ô nhiễm môi trường.

Bên cạnh đó, hệ thống xử lý nước sau tách bùn tận dụng cơ sở hạ tầng sẵn có của nhà máy về hóa chất, không cần đầu tư một hệ thống khuấy trộn hóa chất mới, bao gồm: phèn sắt FeCl3 dạng lỏng, vôi đã trộn dạng lỏng.

Hệ thống được thiết kế để xử lý các chất lơ lửng còn sót lại và polymer tồn dư, mà không xét đến những thành phần chất gây ô nhiễm khác có trong nước sau tách bùn. Vì khi xét tỷ lệ giữa lưu lượng nước sau tách bùn so với nước thô đầu vào là (1.000 m3/ngày, đêm ÷ 300.000 m3/ngày, đêm)% = 0,33%. Tỷ lệ này là rất nhỏ do đó khi hòa vào nước thô đầu vào sẽ không gây thay đổi chất lượng nước thô hay gây ảnh hưởng đến quy trình xử lý của nhà máy nước. Do đó, giải pháp nghiên cứu chỉ phù hợp với những Nhà máy xử lý nước có công suất lớn mà tỷ lệ nước sau tách bùn không đáng kể so với tổng lưu lượng nước thô. Đối với những dự án khác xử lý nước sau tách bùn và tỷ lệ nước sau tách bùn có thể gây tác động đến hiệu quả xử lý của Nhà máy nước thì cần phải có các giải pháp xử lý bổ sung.

Nghiên cứu là mô hình đầu tiên cho xử lý nước thải sau tách bùn ở Việt Nam và đã chứng minh hiệu quả, có thể áp dụng nhân rộng cho những nhà máy xử lý nước khác. Tuy nhiên, không phải bất kỳlượng nước sau tách bùn nào cũng cần xử lý, đơn cử như tại các nhà máy xử lý nước ngầm có trang bị hệ thống máy ép bùn, chất lượng nước đầu vào tương đối tốt nên thường tồn dư hóa chất không nhiều, có thể cân nhắc xả thẳng nước sau tách bùn tuần hoàn hòa trực tiếp với nước thô đầu vào.

(Nguồn: Bài đăng trên Tạp chí Môi trường, số Chuyên đề II năm 2019)

TREATMENT WATER AFTER SLUDGE DEWATERING

Vo Anh Tuan 1

1University of Architecture Ho Chi Minh City

ABSTRACT

In supply water treatment plants, using sludge pressing technology to reduce the volume of water in sludge is more and more popular. Water after sludge dewatering often contains residual water treatment chemicals, heavy metals and polyme when discharged can harmful environment. If circulation back this amount of water to the raw water distribution tank, there is potential for causing blockage of medium at filter tank because of polymer residues. Therefore, it is necessary to have a solution to treat especially in large-capacity water treatment plants that emit considerable amount of water after sludge dewatering. Research conducted at a water treatment plant with a capacity of 300,000 m3/day in Ho Chi Minh City, centrate wastewater is coming from the centrifuges of the sludge dewatering plant with capacity of 60 m3/h r, operating 16 hours per day to produce about 1000 m3/day. The study recommends and installs the waste water treatment system, applies by a flocculation/sedimentation treatment system, The treated waste water is clear and can directed to the main river water treatment plant. The block model, which occupies less area, can be used for similar installation in other water treatment plants.

Keywords: Water after sludge separation, sludge processing water supply, water reuse.