14/09/2017

TÓM TẮT

Than mùn cưa được sản xuất bằng phương pháp nhiệt phân trong điều kiện hiếm khí, tại nhiệt độ khoảng 450oC. Trong quá trình sản xuất than mùn cưa, độ ẩm của nguyên liệu, thời gian cacbon hóa, nhiệt độ cacbon hóa… cũng ảnh hưởng rất lớn đến chất lượng sản phẩm của than. Giá trị nhiệt trị của sản phẩm thu được cao khi độ ẩm của nguyên liệu đầu vào thấp. Hàm lượng cacbon tăng theo thời gian cacbon hóa, hàm lượng này có thể cao hơn nếu sản phẩm được bảo quản tốt để không hút hơi ẩm vào sản phẩm. Nhiệt độ là yếu tố ảnh hưởng lớn và quyết định đến hàm lượng cacbon, nhiệt độ càng cao thì hàm lượng cacbon của than sẽ giảm dần. Nhiệt độ 450oC là phù hợp để tiến hành cacbon hóa để than mùn cưa đạt hàm lượng cacbon cao (87%).

Từ khóa: Than mùn cưa, độ ẩm, thời gian cacbon hóa, nhiệt độ cacbon hóa.

1. Đặt vấn đề

Việt Nam hiện nay có khoảng trên 300 làng nghề chế biến gỗ (làng nghề gỗ), với gần 50% số làng nghề này tập trung tại vùng Đồng bằng sông Hồng [4]. Các làng nghề này sử dụng một lượng gỗ nguyên liệu tương đối lớn để sản xuất các mặt hàng phục vụ nhu cầu trong nước và xuất khẩu, đồng thời lượng chất thải rắn của các làng nghề chế biễn gỗ (chủ yếu là gỗ vụn, gỗ mảnh, mùn cưa, dăm bào) cũng tăng lên.

Bên cạnh đó, nhu cầu sử dụng năng lượng của Việt Nam gia tăng cùng tốc độ tăng trưởng kinh tế và phát triển công nghiệp. Nhiên liệu đốt được sản xuất từ biomass trong đó có than mùn cưa có thể thay thế một số nhiên liệu chất đốt hiện nay như dầu, than đá, củi tươi... dễ sử dụng, góp phần rất lớn trong việc giảm thiểu chi phí nhiên liệu cho khách hàng đồng thời giảm thiểu ô nhiễm môi trường do tận dụng được nguồn mùn cưa, dăm bào thải bỏ. Than mùn cưa có giá thành rẻ, nhiệt trị cao, thời gian cháy lâu đặc biệt không độc hại và ô nhiễm môi trường nên được người tiêu dùng trong nước và trên thế giới ưa chuộng.

Than mùn cưa được sản xuất bằng phương pháp nhiệt phân trong điều kiện hiếm khí, tại nhiệt độ khoảng 450oC [1,2]. Nghiên cứu này tiến hành xác định những ảnh hưởng của độ ẩm nguyên liệu, thời gian cacbon hóa, nhiệt độ cacbon hóa đến chất lượng sản phẩm than mùn cưa nhằm đưa ra bộ thông số công nghệ tối ưu.

2. Đối tượng và phương pháp nghiên cứu

2.1. Đối tượng nghiên cứu

Mùn cưa được thu gom tại các làng nghề chế biến gỗ tại Hà Nội, chủ yếu là ở làng nghề chế biến gỗ ở huyện Thạch Thất, Đan Phượng. Mùn cưa mua về được sàng lọc, đảm bảo kích cỡ hạt đồng đều (≤5mm). Độ ẩm mùn cưa tốt nhất cho sản xuất thanh củi mùn cưa là 10 - 14%, trong khi đó mùn cưa trong xẻ gỗ thường xẻ từ cây tươi nên có độ ẩm từ 18 - 35%. Do đó, mùn cưa được đưa qua hệ thống sấy khô. Sau khi sấy khô, mùn cưa được đưa vào hệ thống máy ép thanh định hình theo phương pháp gia nhiệt. Mục đích của quá trình ép thanh là biến các loại mùn cưa gỗ tạp (keo, mỡ, bồ đề, bạch đàn...) thành thanh gỗ cứng, tương đương với các loại gỗ cứng trong tự nhiên. Khối lượng riêng của mùn cưa là 300 kg/m3, sau khi ép thành thanh củi mùn cưa có khối lượng riêng khoảng 1.200 - 1.400 kg/m3. Thanh củi mùn cưa sẽ được cho vào lò cacbon hóa thành than mùn cưa trong điều kiện yếm khí.

Mẫu thanh củi mùn cưa tiến hành thí nghiệm có nhiệt trị: 4921 kcal/kg; hàm lượng cácbon: 20,46%; độ ẩm: 3,9%; độ tro: 1,27%; hàm lượng lưu huỳnh: 0,0617%.

2.2. Phương pháp nghiên cứu

a. Phương pháp thực nghiệm

Quá trình thực nghiệm được tiến hành trong hệ thiết bị gồm lò cacbon hóa R đảm bảo tính kín, không ôxy xâm nhập. Mẫu củi mùn cưa được cho vào lò, tiến hành cacbon hóa tại nhiệt độ T trong khoảng thời gian t, với độ ẩm W. Sau đó ngắt điện lò cacbon hóa, làm nguội buồng lò xuống khoảng 40oC và mở cửa lấy mẫu. Mẫu sản phẩm sau khi cacbon hóa được để trong tủ hút đến khi nguội hẳn thì cho vào túi nilông kín lưu giữ để đem đi phân tích. Các thí nghiệm được tiến hành với độ lặp lại là 3 lần/thí nghiệm.

Các thí nghiệm được tiến hành lần lượt như:

- Để tiến hành khảo sát ảnh hưởng của thời gian đến chất lượng sản phẩm than: cố định T= 450oC, độ ẩm thanh củi mùn cưa ≤ 8%, trong dải thời gian t= 5 - 45 phút.

- Để tiến hành khảo sát ảnh hưởng của nhiệt độ đến chất lượng sản phẩm than: Cố định mức thời gian t = 30 phút, độ ẩm thanh củi mùn cưa ≤ 8% và thay đổi nhiệt độ T ở các mức từ 300 - 550oC.

- Để tiến hành khảo sát ảnh hưởng của độ ẩm đến chất lượng sản phẩm than: cố định nhiệt độ T= 450oC và thời gian t= 30 phút, thay đổi độ ẩm W của nguyên liệu đầu vào.

Theo các tác giả Antal và cộng sự, Dominic và cộng sự, than mùn cưa được sản xuất bằng phương pháp nhiệt phân nhiệt độ thấp trong điều kiện hiếm khí, tại nhiệt độ khoảng 450oC nên trong nghiên cứu này chọn nhiệt độ thử nghiệm ở mức từ 300 - 550oC để đánh giá ảnh hưởng của nhiệt độ đến chất lượng sản phẩm than. Đồng thời, trên cơ sở kết quả của các nghiên cứu trước đó của Viện Công nghệ môi trường về điều kiện tối ưu trong quá trình cacbon hóa thành phần hữu cơ trong rác thải, trong vật liệu biomass, do đó chọn thời gian duy trì nhiệt độ cacbon hóa thường trong khoảng 5-45 phút để tiến hành thí nghiệm.

b. Phương pháp phân tích

- Lấy mẫu và phân tích các chỉ tiêu của sản phẩm than mùn cưa để đánh giá chất lượng than: Nhiệt trị, độ ẩm, hàm lượng cacbon, độ tro, hàm lượng lưu huỳnh.

+ Độ ẩm: TCVN 4196:1995.

+ Hàm lượng cacbon: ASTM D 3172 – 07ª.

+ Nhiệt trị: TCVN 200:2011

+ Tro: TCVN TCVN 173:2011

+ Hàm lượng lưu huỳnh: TCVN175:1995

3. Kết quả nghiên cứu

3.1. Ảnh hưởng của thời gian cacbon hóa đến chất lượng sản phẩm than mùn cưa

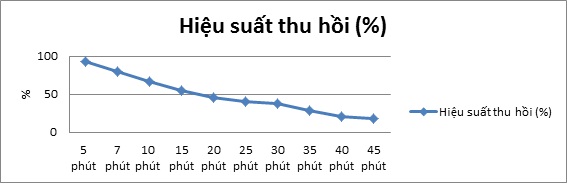

Mỗi giá trị thời gian trong dải từ 5 - 45 phút áp dụng cho mỗi mẫu thử nghiệm được duy trì trong điều kiện nhiệt độ không thay đổi 450°C trong thiết bị R. Thời gian cacbon hóa cũng ảnh hưởng lớn đến quá trình: thời gian càng lâu thì hiệu suất sản phẩm thu hồi càng thấp vì ngoài hơi nước, CO, CO2, các hợp chất dễ bay hơi, các hợp chất hữu cơ khác cũng bị phân hủy do nhiệt độ (Hình 1).

Hình 1. Hiệu suất thu hồi than

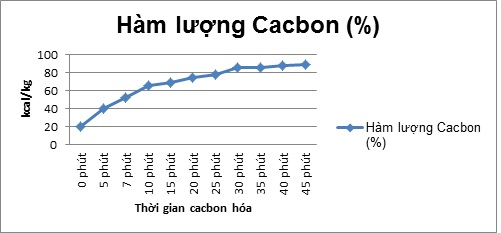

Hàm lượng cacbon của mẫu than mùn cưa tăng theo thời gian cacbon hóa (Hình 2), hàm lượng cacbon thấp nhất là 39,86% (khi cacbon hóa được 5 phút) sau đó tăng lên 85,12 % (khi cacbon hóa được 30 phút) và cao nhất là 89,16% (khi cacbon hóa 45 phút). Hàm lượng này có thể cao hơn nếu sản phẩm được bảo quản tốt để không hút hơi ẩm vào sản phẩm.

Hình 2. Hàm lượng cacbon của mẫu than mùn cưa ở các khoảng thời gian khác nhau

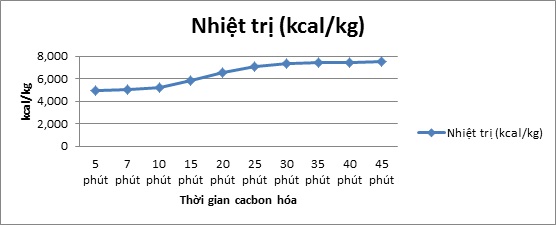

Giá trị nhiệt trị của sản phẩm than đạt 4.925 kcal/kg khi tiến hành cacbon hóa trong 5 phút, lúc này thời gian cacbon hóa chưa ảnh hưởng nhiều, mẫu thu được chủ yếu vẫn là mẫu củi mùn cưa. Giá trị nhiệt trị của mẫu sản phẩm cao khi tiến hành cacbon hóa trong khoảng thời gian từ 30 - 45 phút, tương ứng 7.321 – 7.484 kcal/kg (Hình 3).

Hình 3. Giá trị nhiệt trị của mẫu than mùn cưa ở các khoảng thời gian khác nhau

Độ ẩm của sản phẩm than càng giảm khi thời gian cacbon hóa càng lâu, đến một thời gian nào đó thì giá trị độ ẩm gần như không thay đổi. Khi cacbon hóa được 5 phút, độ ẩm mẫu than là 3,75%, sau thời gian 30 phút, độ ẩm giảm xuống 2,21%, đến khi cacbon hóa được 40 - 45 phút, độ ẩm còn 1,91%.

Mẫu sản phẩm than củi mùn cưa có độ tro thấp. Thời gian cacbon hóa càng lâu thì độ tro giảm. Độ tro từ 1,26% (khi cacbon hóa được 5 phút) giảm đến 1,021% (khi cacbon hóa được 30 phút), đến khi cacbon hóa được 45 phút thì độ tro còn 1,016%.

Hàm lượng lưu huỳnh của sản phẩm than không cao, đều nhỏ hơn tiêu chuẩn của FAO (0,302%) [3]. Hàm lượng lưu huỳnh có xu hướng giảm dần khi thời gian tăng. Hàm lượng lưu huỳnh từ 0,615% (khi cacbon hóa được 5 phút) giảm đến 0,01% (khi cacbon hóa được 30 phút), đến khi cacbon hóa được 45 phút thì hàm lượng lưu huỳnh còn 0,008%.

Theo tiêu chuẩn của FAO, mẫu than mùn cưa có nhiệt trị: 7200 – 7764 Kcal/kg, hàm lượng cacbon từ 81,1-83% , độ ẩm: ≤ 4%, độ tro: ≤2,1%, hàm lượng lưu huỳnh: 0,302% [3], so sánh với các mẫu thử nghiệm thì các mẫu tiến hành cacbon hóa trong khoảng thời gian từ 30 – 45 phút đạt tiêu chuẩn của FAO, tuy nhiên nếu tính đến cả hiệu suất thu hồi sản phẩm than và hiệu quả kinh tế thì nên tiến hành quá trình cacbon hóa ở thời gian 30 phút là phù hợp.

3.2. Ảnh hưởng của nhiệt độ cacbon hóa đến chất lượng sản phẩm than mùn cưa

Mỗi giá trị nhiệt độ trong dải từ 300 - 550°C áp dụng cho mỗi mẫu thử nghiệm được duy trì trong 30 phút trong thiết bị R.

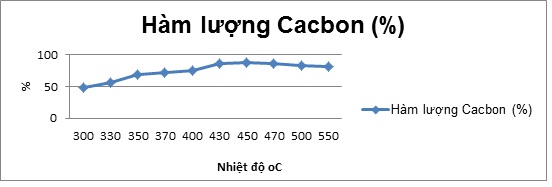

Khi nhiệt độ từ 300 – 370oC thì hàm lượng cacbon tăng mạnh từ 47,56 - 70,98% , khi nhiệt độ từ 400 - 450oC thì hàm lượng cacbon đạt giá trị cao từ 74,32 - 87%, khi nhiệt độ tăng cao hơn từ 470 - 550oC, hàm lượng cacbon bắt đầu giảm từ 85,03 - 81,78%. Qua đó cho thấy rằng nhiệt độ 430 - 500oC là phù hợp để tiến hành quá trình cacbon hóa với than mùn cưa nhằm đạt hàm lượng cacbon cao (Hình 4)

Hình 4. Hàm lượng cacbon của mẫu than mùn cưa ở các khoảng nhiệt độ khác nhau

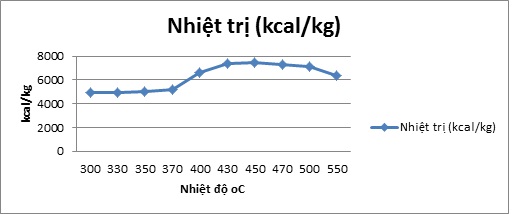

Giá trị nhiệt trị của sản phẩm than đạt 4.921 kcal/kg khi tiến hành cacbon hóa ở nhiệt độ 300oC. Giá trị nhiệt trị của sản phẩm thu được cao khi tiến hành cacbon hóa trong khoảng nhiệt độ từ 400 – 500oC đạt 6.595 - 7.134 kcal/kg. Khi nhiệt độ tăng lên 550oC thì nhiệt trị của mẫu than giảm xuống 6.342 kcal/kg (Hình 5).

Hình 5. Giá trị nhiệt trị của mẫu than mùn cưa ở các khoảng nhiệt độ khác nhau

Độ ẩm của sản phẩm giảm khi nhiệt độ quá trình cacbon hóa tăng, đến khoảng nhiệt độ tầm 400oC thì giá trị độ ẩm gần như không thay đổi. Khi cacbon hóa tại nhiệt độ 300oC, độ ẩm mẫu than là 5,65%, khi cacbon hóa tại 400oC độ ẩm giảm xuống còn 2,43% và đạt 1,99% (khi cacbon hóa tại 550oC).

Độ tro của các mẫu đầu ra khi thay đổi nhiệt độ không cao (từ 1,31-1,18%), đạt mức giới hạn của tiêu chuẩn FAO (1,5-2,1%). Hàm lượng lưu huỳnh của sản phẩm đều nhỏ hơn tiêu chuẩn của FAO (0,302%) [3].

So sánh với tiêu chuẩn của FAO thì các mẫu tiến hành cacbon hóa trong khoảng nhiệt độ từ 430 – 470oC đạt tiêu chuẩn, trong đó mẫu than được cacbon hóa ở nhiệt độ 450oC có giá trị nhiệt trị, hàm lượng cacbon cao nhất, độ tro, độ ẩm, hàm lượng lưu huỳnh thấp nhất. Các thí nghiệm được tiến hành với độ lặp lại 3 lần, cho kết quả đồng đều. Chính vì thế, nhiệt độ tối ưu để cacbon hóa thanh củi mùn cưa thành than là 450oC.

3.3. Ảnh hưởng của độ ẩm nguyên liệu đến chất lượng sản phẩm than mùn cưa

Để tiến hành khảo sát ảnh hưởng của độ ẩm đến chất lượng sản phẩm than chúng tôi cố định nhiệt độ cacbon hóa T= 450oC và thời gian lưu t=30 phút, thay đổi độ ẩm của nguyên liệu đầu vào.

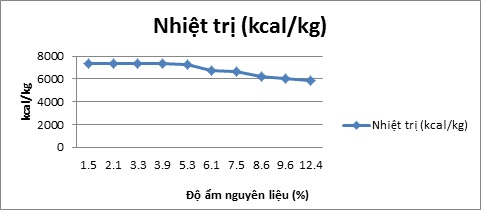

Giá trị nhiệt trị của sản phẩm thu được cao khi độ ẩm của nguyên liệu đầu vào thấp do khi độ ẩm của nguyên liệu cao thì sẽ mất thêm thời gian để sấy nguyên liệu. Mẫu có độ ẩm nguyên liệu thấp (1,5%) thì sản phẩm than có giá trị nhiệt trị (7.366kcal/kg) cao hơn hẳn so các mẫu có độ ẩm cao hơn. Mẫu có độ ẩm nguyên liệu từ 2,1 - 3,9% thì sản phẩm than có giá trị nhiệt trị từ 7.330 - 7.320 kcal/kg, khi độ ẩm nguyên liệu tăng lên 12,4% thì giá trị nhiệt trị của than giảm xuống còn 5.830 kcal/kg..

Hình 6. Giá trị nhiệt trị của mẫu than mùn cưa khi thay đổi độ ẩm nguyên liệu đầu vào

Hàm lượng cacbon của các mẫu có độ ẩm nguyên liệu thấp từ 1,5 - 3,9% tương tự nhau khoảng >85%, các mẫu còn lại có hàm lượng cacbon thấp hơn, thấp nhất là mẫu có độ ẩm nguyên liệu 12,4%.

Độ ẩm của sản phẩm thấp do độ ẩm của nguyên liệu đầu vào thấp, các mẫu còn lại có độ ẩm cao hơn, cao nhất là mẫu có độ ẩm nguyên liệu đầu vào 12,4%.

Độ tro của sản phẩm tăng dần khi độ ẩm của nguyên liệu đầu vào cao. Mẫu có độ ẩm nguyên liệu thấp từ 1,5 - 3,9% thì độ tro của sản phẩm thấp từ 1,011 - 1,021%. Khi độ ẩm của nguyên liệu tăng lên 8,6 - 12,4% thì độ tro của sản phẩm tăng lên 1,443 - 1,797%.

Hàm lượng lưu huỳnh của sản phẩm không cao, hàm lượng lưu huỳnh có xu hướng tăng dần khi độ ẩm nguyên liệu tăng. Mẫu có độ ẩm nguyên liệu thấp từ 1,5 - 3,9% thì hàm lượng lưu huỳnh của sản phẩm thấp từ < 0,01 - 0,011%. Khi độ ẩm của nguyên liệu tăng lên 8,6 - 12,4% thì hàm lượng lưu huỳnh của sản phẩm tăng lên 0,031 - 0,043%.

4. Kết luận

Nghiên cứu đã cung cấp cơ sở dữ liệu về ảnh hưởng của độ ẩm của nguyên liệu, thời gian cacbon hóa, nhiệt độ cacbon hóa đến chất lượng sản phẩm của than mùn cưa.

Hàm lượng cacbon của mẫu than mùn cưa tăng theo thời gian cacbon hóa. Độ ẩm, độ tro, hàm lượng lưu huỳnh của sản phẩm than càng giảm khi thời gian cacbon hóa càng lâu. Các mẫu tiến hành cacbon hóa trong khoảng thời gian từ 30 - 45 phút đạt tiêu chuẩn của FAO, tuy nhiên nếu tính đến cả hiệu suất thu hồi sản phẩm than và hiệu quả kinh tế thì nên tiến hành quá trình cacbon hóa ở thời gian 30 phút là phù hợp.

So sánh với tiêu chuẩn của FAO thì các mẫu tiến hành cacbon hóa trong khoảng nhiệt độ từ 430 – 470oC đạt tiêu chuẩn, trong đó mẫu than được cacbon hóa ở nhiệt độ 450oC có giá trị nhiệt trị (7451 Kcal/kg) , hàm lượng cacbon (87%) cao nhất, độ tro, độ ẩm, hàm lượng lưu huỳnh thấp nhất.

Hàm lượng cacbon của các mẫu có độ ẩm nguyên liệu thấp thì cao hơn so với các mẫu có độ ẩm nguyên liệu cao. Giá trị nhiệt trị của sản phẩm thu được cao khi độ ẩm của nguyên liệu đầu vào thấp do khi độ ẩm của nguyên liệu cao thì sẽ mất thêm thời gian để sấy nguyên liệu. Độ ẩm của sản phẩm thấp do độ ẩm của nguyên liệu đầu vào thấp. Độ tro và hàm lượng lưu huỳnh của sản phẩm tăng dần khi độ ẩm của nguyên liệu đầu vào cao.

TÀI LIỆU THAM KHẢO

Study the factors that affect the quality of sawdust charcoal

Hoàng Thị Huyền Bích, Trịnh Văn Tuyên

Đặng Thị Thùy Nguyên, Phạm Quang Huy

Institute of Environmental Technology

ABSTRACT

Sawdust charcoal have been produced by the method of pyrolysis under anaerobic condition at 450°C. During the production of sawdust charcoal, the humidity of material, carbonation time, and temperature of carbonation process,... also results in huge effects to the quality of products. The calorific value of products will be high when the humidity of input material is low. The amount of carbon increases during the process of carbonation and will increase more if the products are well-reserved, avoidance of humidity. Temperature is the key factor to the amount of carbon, the higher the temperature, the lower the amount of carbon. Temperature in 450°C is appropriate to undertake the carbonation for the higher amount of carbon for sawdust charcoal ( 87%).

Keywords: Sawdust charcoal, moisture, time carbonization, carbonization temperature.

ThS. Hoàng Thị Huyền Bích*1, PGS.TS. Trịnh Văn Tuyên1, ThS. Đặng Thị Thùy Nguyên1 , KS. Phạm Quang Huy1

Viện Công nghệ môi trường1

(Tạp chí Môi trường số chuyên đề II năm 2017)