31/07/2020

TÓM TẮT

Lượng chất thải rắn sinh hoạt (CTRSH) ở Việt Nam cũng như trên thế giới đang ngày càng gia tăng, tạo áp lực môi trường cho các đô thị nếu không được xử lý, tuy nhiên cũng là một nguồn tài nguyên dồi dào. Hiện nay, xu hướng xử lý CTR trên thế giới là giảm tỷ lệ chôn lấp, tăng tỷ lệ tái chế và ủ sinh học. Nhiều nhà máy xử lý CTRSH bằng phương pháp kỵ khí ở các nước châu Âu và các khu vực khác đã được xây dựng. Phương pháp ủ sinh học kỵ khí phù hợp với điều kiện Việt Nam vì thành phần CTR hữu cơ chiếm tỷ lệ cao trong CTRSH. Điều kiện khí hậu Việt Nam có độ ẩm cao nên phù hợp với các quá trình ủ sinh học. Chi phí xử lý bằng công nghệ ủ sinh học khá thấp so với các công nghệ khác, đồng thời giảm được lượng CTR cần chôn lấp và lượng khí nhà kính gây biến đổi khí hậu, tạo được sản phẩm mùn hữu cơ tốt cho đất, thu hồi được sản phẩm khí có giá trị cao.

Từ khóa: Chất thải rắn sinh hoạt, kỵ khí.

Nhận bài:19/6/2020; Sửa chữa: 22/6/2020; Duyệt đăng: 24/6/2020

1. Giới thiệu

Quá trình chuyển hóa sinh học kỵ khí gồm 4 giai đoạn chính nối tiếp nhau (thủy phân hóa, axít hóa, axetat hóa, mêtan hóa) trong đó chất hữu cơ ban đầu liên tục bị phá vỡ thành những chất có khối lượng phân tử nhỏ hơn dưới tác động của những nhóm vi sinh vật điển hình trong điều kiện không có ôxi, theo phương trình tổng quát sau:

Chất hữu cơ + H2O + Dinh dưỡng → Tế bào mới + Phần chất hữu cơ không phân hủy + CO2 + CH4 + NH3 + H2S + Nhiệt.

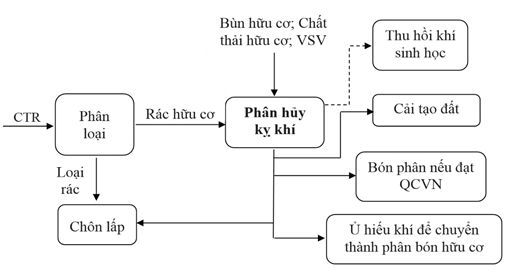

Hình 1. Sơ đồ quá trình ủ kỵ khí CTRSH

Công nghệ ủ kỵ khí có thể là 1 giai đoạn hoặc đa giai đoạn (thường là 2 giai đoạn).

Bảng 1. Ưu nhược điểm của công nghệ sản xuất phân kỵ khí theo một và hai giai đoạn

|

|

Một giai đoạn |

Hai giai đoạn |

|

Ưu điểm

|

|

|

|

Nhược điểm |

|

|

Bảng 2. So sánh các hệ thống kỵ khí khô có trên thị trường

|

Tên công nghệ ủ |

Chế độ nạp |

Nhiệt độ (°C) |

Vật liệu ủ |

TS (%) |

SRT (days) |

OLR (kg VS/m3/d) |

VS giảm (%) |

Sản lượng CH4 (m3/kg VS) |

Nguồn tài liệu |

|

Dranco |

Liên tục |

50–55 |

SS-OFMSW |

20–40 |

20 |

10–15 |

40–70 |

0.21–0.30 |

(Elsharkawy et al., 2019, Fagbohungbe et al., 2015, Karthikeyan and Visvanathan, 2013) |

|

Kompogas |

Liên tục |

55 |

OFMSW |

30 |

29 |

4.3 |

60–70 |

0.39–0.58 |

|

|

Valorga |

Liên tục |

37–55 |

OFMSW |

36–60 |

20–33 |

10–15 |

60–65 |

0.21–30 |

|

|

Bekon |

Mẻ |

40–55 |

OW |

40 |

28–35 |

NA |

65–70 |

0.17–0.37 |

|

|

Bioferm |

Mẻ |

37 |

OFMSW |

25 |

28 |

NA |

50–55 |

0.21–0.35 |

|

|

Sebac |

Mẻ |

55 |

OFMSW |

30 |

25–40 |

4.4–7.1 |

65–85 |

0.22–0.53 |

Ghi chú: SS-OFMSW (source sorted organic fraction of municipal solid waste): thành phần hữu cơ của CTRĐT đã được phân loại tại nguồn

OFMSW (organic fraction of municipal solid waste): thành phần hữu cơ của CTRĐT

OW (Organic waste): chất thải hữu cơ

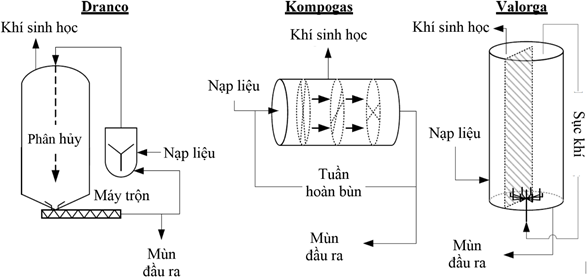

Công nghệ ủ kỵ khí CTRSH trên thế giới phát triển trong khoảng 20 - 30 năm trở lại đây, đặc biệt là ở các nước châu Âu, nơi mà diện tích đất ít, nhu cầu năng lượng cao. Đi đầu là các nước Thụy Sỹ, Hà Lan, Đức, sau đó là Pháp, Tây Ban Nha… Hàng loạt các nhà máy ủ kỵ khí CTRSH đã được xây dựng. Các công nghệ phổ biến áp dụng là Dranco, Kompogas, Valorga. Gần đây các nhà khoa học đang hướng sự chú ý đến việc hoàn thiện các công nghệ ủ kỵ khí 2 giai đoạn để nâng cao khả năng sinh khí, tăng hiệu suất xử lý của các lò phản ứng.

Hình 2.Sơ đồ các công nghệ ủ kỵ khí 1 giai đoạn: Dranco, Kompogas, Valorga

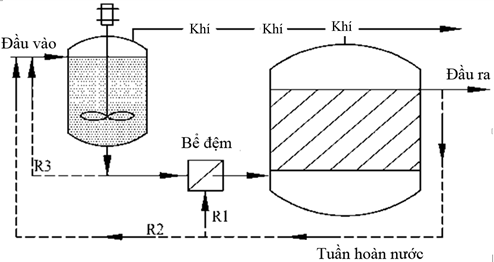

Hình 3. Sơ đồ công nghệ ủ kỵ khí 2 giai đoạn

Tại Việt Nam, công nghệ ủ kỵ khí chủ yếu áp dụng xử lý phân chuồng bằng cách xây dựng các bể biogas. Các nhà máy xử lý rác thải sinh hoạt đã xây dựng thường là công nghệ ủ hiếu khí. Từ năm 2014, Tổng cục môi trường đã triển khai dự án xây dựng nhà máy xử lý rác bằng công nghệ ủ khô kỵ khí ở quy mô thí điểm tại Lý Sơn, Ninh Bình, Nam Định. Gần đây nhất là Dự án Nhà máy phân loại, xử lý rác thải, sản xuất điện và phân bón khoáng hữu cơ do Công ty TNHH phát triển dự án Việt Nam là chủ đầu tư, với tổng mức đầu tư hơn 53.835 nghìn Euro (tương đương 1.380 nghìn tỷ đồng), với công suất thiết kế 245 tấn CTRSH và 60 tấn phế phẩm nông nghiệp/ngày, được khởi công từ tháng 8/2016, hoàn thành và đi vào hoạt động từ tháng 3/2018. Đây là dự án xử lý rác thải lớn, hiện đại đầu tiên được đầu tư xây dựng ở xã Lý Trạch, huyện Bố Trạch (tỉnh Quảng Bình), có quy mô 9 ha, gồm các tổ hợp xử lý rác thải sinh hoạt và sản xuất, tái tạo tổng công suất điện 10MW, sử dụng 100% thiết bị, công nghệ đồng bộ, khép kín, hiện đại và tiên tiến nhất của CHLB Đức, bao gồm: Một dây chuyền phân loại rác thải của Tập đoàn STADLER công suất 245 tấn/ngày; dây chuyền khí sinh học và phát điện của INPUT 2,0 MW; dây chuyền khí sinh học và phát điện của WEHLING 1,0 MW; dây chuyền nhiệt phân và phát điện của MERA 2,4 MW; hệ thống nguồn điện gió và mặt trời với tổng công suất 4,6 MW; dây chuyền sản xuất đất sạch và phân bón khoáng hữu cơ WEHLING mang thương hiệu DEPORT-PLAN 10.000 tấn/năm và Khu công nghệ ứng dụng cao. Sau khi đi vào vận hành thử nghiệm gần 2 năm, ngày 1/10/2019, Nhà máy đã tạm ngừng hoạt động để phục vụ lắp đặt, hiệu chỉnh đồng bộ các dây chuyền. Cuối tháng 2/2020, Nhà máy đã được cho phép hoạt động trở lại và hoàn thiện trước 31/8/2020.

Hình 4. Toàn cảnh Nhà máy phân loại, xử lý rác thải, sản xuất điện và phân bón khoáng hữu cơ

2. Vật liệu và phương pháp

2.1. Xây dựng mô hình thí nghiệm

|

|

|

|

a, Sơ đồ mô hình |

b, Ảnh chụp mô hình |

Hình 5. Mô hình thí nghiệm ủ kỵ khí 1 giai đoạn

|

|

|

|

a, Ủ giai đoạn 1 sinh axit |

b, Ủ giai đoạn 2 sinh metan |

Hình 6. Sơ đồ mô hình thí nghiệm ủ kỵ khí 2 giai đoạn

|

|

|

|

a, Thùng ủ giai đoạn 1 sinh axit |

b, Bình ủ giai đoạn 2 sinh metan |

Hình 7. Ảnh chụp mô hình thí nghiệm ủ kỵ khí 2 giai đoạn

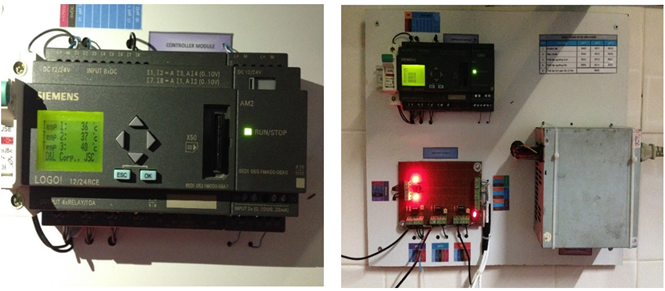

Hình 8. Ảnh chụp sensor lắp đặt cho các mô hình thí nghiệm ủ kỵ khí 2 giai đoạn

2.2. Quy trình thí nghiệm

CTRSH được lấy tại xe thu gom rác của khu vực xóm Chùa Nhĩ, xã Thanh Liệt, huyện Thanh Trì, Hà Nội. Sau khi phân loại, lấy thành phần hữu cơ trong CTRSH cho vào túi ni lông mang về phòng thí nghiệm của Viện Khoa học và Kỹ thuật Môi trường - Đại học Xây dựng để tiến hành thí nghiệm. Sau đó, CTR hữu cơ được băm nhỏ với kích thước khoảng 2 - 3cm, rồi chia thành 4 đống đều nhau rồi trộn với chế phẩm Sagi Bio (đã được cấp phép phù hợp cho xử lý chất thải rắn hữu cơ, thành phần vi sinh bổ sung là vi khuẩn Baccilus và xạ khuẩn Streptomyces ưa nhiệt, mật độ vi sinh hữu ích ≥108 CFU/ml chế phẩm) rồi nạp vào 4 thùng thí nghiệm:

M1: CTR sau khi thêm chế phẩm Sagi Bio thì đưa vào thùng ủ trong 40 ngày.

M1VC: CTR sau khi thêm chế phẩm Sagi Bio thì phối trộn với đầu vụn cá theo tỷ lệ CTR:VC=20:1, sau đó đưa vào thùng ủ trong 40 ngày.

M2: CTR sau khi thêm chế phẩm Sagi Bio thì đưa vào thùng ủ trong 15 ngày, sau đó điều chỉnh pH = 7 bằng dung dịch NaOH 10M rồi chuyển sang bình ủ kín giai đoạn 2 ủ trong 25 ngày.

M2VC: CTR sau khi thêm chế phẩm Sagi Bio thì phối trộn với đầu vụn cá theo tỷ lệ CTR:VC = 20:1, sau đó đưa vào thùng ủ trong 15 ngày, rồi điều chỉnh pH = 7 bằng dung dịch NaOH 10M, tiếp đó chuyển sang bình ủ kín giai đoạn 2 ủ trong 25 ngày.

|

|

|

|

|

a, Băm, chặt BMSW |

b, Chế phẩm Sagi Bio |

c, Cho BMSW vào các thùng TN |

Hình 9. Công tác chuẩn bị mẫu thí nghiệm

Mô hình thí nghiệm được thực hiện trong điều kiện PTN với nhiệt độ 300C.

Phân tích thành phần BMSW đầu vào thí nghiệm: TS, VS, nhiệt độ, độ ẩm, pH, khối lượng riêng, TKN, TP, TOC.

Hàng ngày kiểm tra các thông số của mô hình: Nhiệt độ, độ ẩm, pH, độ sụt, lượng nước rỉ rác, lượng khí tạo ra bằng sensor đo tự động và kiểm tra bằng thủ công.

|

|

|

|

a, Phân tích tại phòng thí nghiệm ĐH Xây dựng |

b, Kết quả thí nghiệm của Viện Môi trường Nông nghiệp |

Hình 10. Công tác phân tích các thông số của mô hình thí nghiệm

Sau 40 ngày ủ, tháo dỡ mô hình và phân tích các chỉ tiêu: TS, VS, độ ẩm, pH, khối lượng riêng, TKN, TP, TOC.

3. Kết quả và thảo luận

Bảng 3 . Kết quả phân tích các chỉ tiêu của nguyên liệu ủ đầu vào cho các mô hình TN

|

CTR đầu vào |

TS (% khối lượng) |

VS (% TS) |

TP (mg/gTS) |

TOC (mg/gTS) |

TKN (mg/gTS) |

Tỷ lệ C/N |

Khối lượng riêng (kg/m3) |

|

Rác tươi |

45,3 |

89,42 |

1,78 |

378,65 |

9,1 |

41,61 |

261,89 |

|

M1 |

44,2 |

87,21 |

2,17 |

371,25 |

9,0 |

40,14 |

269,78 |

|

M1VC |

48,6 |

89,78 |

2,74 |

402,17 |

13,49 |

29,81 |

273,15 |

|

M2 |

44,2 |

87,21 |

2,17 |

371,25 |

9,0 |

40,14 |

269,78 |

|

M2VC |

48,6 |

89,78 |

2,74 |

402,17 |

13,49 |

29,81 |

273,15 |

3.1. Đánh giá hiệu suất sinh khí của các mô hình thí nghiệm

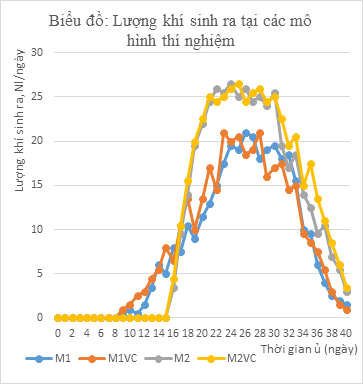

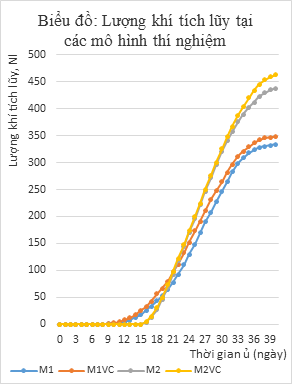

Hình 11. Lượng khí sinh ra và tích lũy tại các mô hình thí nghiệm

Từ biểu đồ cho thấy, lượng khí sinh ra và lượng khí tích lũy của quá trình ủ 2 giai đoạn cao hơn hẳn quá trình ủ 1 giai đoạn. Quá trình ủ có phối trộn của cả ủ 1 giai đoạn và 2 giai đoạn đều cao hơn ủ không có phối trộn nhưng không đáng kể.

3.2. Hiệu suất chuyển hóa VS của các mô hình thí nghiệm

Bảng 4. Hiệu suất chuyển hóa VS của các thùng thí nghiệm

|

Mô hình |

Khối lượng CTR đầu vào, kg |

Khối lượng VS đầu vào, kg |

Khối lượng CTR đầu ra, kg |

Khối lượng VS trong mùn, kg |

Hiệu suất chuyển hóa VS, % |

|

M1 |

16 |

4,635 |

5,3 |

2,352 |

49,26 |

|

M1VC |

16,1 |

3,462 |

5,6 |

1,614 |

53,38 |

|

M2 |

16 |

4,013 |

4,8 |

1,485 |

63,00 |

|

M2VC |

16,3 |

4,984 |

4,9 |

2,056 |

58,75 |

Các số liệu trong bảng 4 cho thấy, hiệu suất khử VS của mô hình M2VC là cao nhất, mô hình M1 là thấp nhất. Quá trình ủ 2 giai đoạn có hiệu suất khử VS cao hơn quá trình ủ 1 giai đoạn, ủ có phối trộn cao hơn ủ không có phối trộn.

3.3. Chất lượng phân mùn đầu ra của các mô hình thí nghiệm

Bảng 5. Kết quả phân tích phân mùn đầu ra của các mô hình thí nghiệm

|

Mô hình |

pH |

TS (% khối lượng) |

TP (mg/gTS) |

TOC (mg/gTS) |

TKN (mg/gTS) |

Tỷ lệ C/N |

||

|

KQ TN |

KQ TN |

QCVN 01-189:2019 |

||||||

|

M1 |

7,2 |

≥5 |

13,27 |

10,46 |

267,15 |

21,8 |

12,25 |

< 12 |

|

M1VC |

7,3 |

≥5 |

13,05 |

14,13 |

231,24 |

33,6 |

6,88 |

< 12 |

|

M2 |

7,1 |

≥5 |

11,13 |

9,87 |

272,53 |

20,3 |

13,42 |

< 12 |

|

M2VC |

7,2 |

≥5 |

10,74 |

11,35 |

262,37 |

28,4 |

9,24 |

< 12 |

Từ bảng 5 cho thấy, chỉ tiêu pH của cả 4 mẫu đều đạt QCVN, chỉ tiêu tỷ lệ C/N thì cả 2 mẫu không phối trộn M1 và M2 đều không đạt QCVN. Trong 2 mẫu có phối trộn thì mẫu ủ kỵ khí 1 giai đoạn M1VC có tỷ lệ các chất dinh dưỡng TP, TKN cao nhất và tỷ lệ C/N thấp nhất. Điều này chứng tỏ chất lượng phân mùn từ mô hình ủ kỵ khí 1 giai đoạn M1VC là tốt nhất.

4. Kết luận

Thành phần hữu cơ trong CTRSH của Việt Nam nên được tách ra từ đầu nguồn và xử lý bằng phương pháp ủ sinh học.

Phương pháp ủ kỵ khí đang được triển khai ngày càng rộng rãi trên thế giới với cả 2 loại ủ kị khí 1 giai đoạn và 2 giai đoạn.

Hiệu suất sinh khí của quá trình ủ 2 giai đoạn có cao hơn quá trình ủ 1 giai đoạn và không khác biệt rõ rệt giữa ủ có phối trộn và không phối trộn vụn đầu cá. Ủ 1 giai đoạn có phối trộn vụn cá có chất lượng phân mùn đầu ra tốt nhất.

Đề xuất quá trình ủ 1 giai đoạn sẽ ủ CTR hữu cơ có bổ sung chế phẩm vi sinh Sagi Bio và phối trộn vụn đầu cá tỷ lệ CTR:VC = 20:1, ủ trong 40 ngày, sản phẩm chính thu được là phân mùn sau ủ. Quá trình ủ 2 giai đoạn sẽ ủ CTR hữu cơ có bổ sung chế phẩm vi sinh Sagi Bio, ủ giai đoạn 1 trong 15 ngày, sau đó chuyển sang ủ giai đoạn 2 là 25 ngày. Sản phẩm chính thu được là khí tạo thành sau quá trình ủ.

Nguyễn Thị Thu Hà1

1Trường Đại học Kiến trúc Hà Nội

(Nguồn: Bài đăng trên Tạp chí Môi trường, số Chuyên đề Tiếng việt 2/2020)

TÀI LIỆU THAM KHẢO

|

EXPERIMENTAL RESEARCH ON EFFICIENT ASSESSMENT OF ONE- STAGE AND TWO-STAGE ANAEROBIC DIGESTION TO DEAL WITH ORGANIC MUNICIPAL SOLID WASTE BY EXPERIMENTAL WASTE Nguyễn Thị Thu Hà Hanoi Architectural University Abtract The amount of municipal solid waste (MSW) in Vietnam as well as in the world is increasing rapidly, creating environmental pressure on municipalities if not handled well but also a very abundant resource if used well. The current trend of MSW treatment in the world is to reduce landfill, increase recycling and biological composting. A series of anaerobic plants have been built in Europe and other regions. The method of anaerobic biological composting is suitable for Vietnam conditions because: The organic content of MSW accounts for a high proportion in MSW in Vietnam; Vietnam climate has high humidity so it is suitable for biological composting process; The cost of treatment with biological compost technology is quite low compared to other technologies; Reduce the amount of solid waste to be buried; Reducing the amount of greenhouse gases that cause climate change; Create organic humus products for the soil; Recovering high value gas products. Keyword: Municipal solid waste, anaerobic. |