03/04/2024

Tóm tắt:

Nghiên cứu sản xuất bioethanol từ nguồn phụ phẩm mùn cưa gỗ cao su này mang lại một phương pháp sản xuất nhiên liệu xanh từ nguồn nguyên liệu rẻ tiền, trữ lượng cao và đang bị lãng phí. Với mục tiêu cải thiện hiệu suất chuyển hóa bioethanol từ mùn cưa gỗ cao su, nghiên cứu này đã kết hợp tiền xử lý (TXL) bằng kiềm loãng và cao áp để giúp làm cao su dễ dàng hơn trong quá trình thuỷ phân và lên men với Saccharomyces cerevisiae. Trong nghiên cứu sử dụng phương pháp HPLC, UV-Vis để xác định thành phần và hàm lượng lignin, cellulose của nguyên liệu trước và sau TXL. Ngoài ra, nuôi cấy nấm men Saccharomyces cerevisiae trong môi trường Sabouraud dextrose Broth (SDB) để đạt mật độ tế bào cao trước khi sử dụng. Quá trình thủy phân và lên men đường đồng thời (SSF) được tiến hành với nhiệt độ, thời gian và điều kiện phù hợp để tối ưu hóa hiệu suất chuyển đổi cellulose, hemicellulose thành ethanol. Điều kiện TXL được tối ưu hóa cho mùn cưa bằng cách ngâm trong dung dịch NaOH 2% trong 24 giờ, sau đó tiếp tục TXL trong thiết bị cao áp với nhiệt độ 170°C (7,02 bar) trong 1 giờ. Kết quả cho thấy mùn cưa sau TXL có hàm lượng cellulose tăng từ 43,20% lên 66,63%, với hiệu suất TXL đạt 70,53%. Nguyên liệu đã qua TXL được chứng minh là thuận lợi cho quá trình lên men, với dung dịch thu được có hàm lượng bioethanol đạt 1,68%vol và hiệu suất chuyển hóa đạt 60,32% cho toàn quá trình.

Từ khóa: Bioethanol, Tiền xử lý, Cao áp, Saccharomyces cerevisiae, Lignocellulose.

Ngày nhận bài: 12/1/2024; Ngày sửa chữa: 18/2/2024; Ngày duyệt đăng: 22/3/2024

Research on the Efficiency of Pretreatment Using Thermal Hydrolysis Method with Alkali Dilution for Bioethanol Production from Rubber Wood Sawdust

Abstract:

The research on producing bioethanol from this rubber wood sawdust waste provides a method for generating green fuel from a cheap, abundant, and currently wasted resource. With the aim of improving the conversion efficiency of bioethanol from rubber wood sawdust, this study combined alkali dilute pretreatment with high pressure to facilitate easier hydrolysis of rubber wood sawdust and fermentation with Saccharomyces cerevisiae. In the study, HPLC and UV-Vis methods were used to determine the composition and content of lignin, cellulose of the raw material before and after pretreatment. Additionally, Saccharomyces cerevisiae yeast was cultured in Sabouraud dextrose Broth (SDB) medium to achieve high cell density prior to use. Simultaneous saccharification and fermentation (SSF) were conducted with appropriate temperature, time, and conditions to optimize the conversion efficiency of cellulose, hemicellulose into ethanol. The pretreatment conditions were optimized for sawdust by soaking in 2% NaOH solution for 24 hours, followed by pretreatment in a high-pressure device at 170°C (7,02 bar) for 1 hour. The results showed that sawdust after pretreatment had an increased cellulose content from 43.20% to 66.63%, with a pretreatment efficiency of 70.53%. The material subjected to pretreatment was proven to be advantageous for the fermentation process, with the resulting solution having a bioethanol content of 1.68% vol and a conversion efficiency of 60.32% for the entire process.

Keywords: Bioethanol, Pretreatment, High Pressure, Saccharomyces cerevisiae, Lignocellulose.

JEL Classifications: Q50, Q55, Q57

1. ĐẶT VẤN ĐỀ

Nghiên cứu quy trình sản xuất ethanol sinh học từ sinh khối lignocellulose đã được thực hiện nhiều thập kỉ qua [2][3]. Tuy nhiên ở Việt Nam, nhiều nghiên cứu về bioethanol còn gặp nhiều khó khăn khi chuyển sang sử dụng nguồn nguyên liệu lignocellulose (thế hệ II) do đối mặt với nhiều thách thức, đó là vấn đề về thủy phân và sự có mặt của thành phần lignin ngăn cản quá trình thủy phân bằng enzyme. Vì vậy, trong sản xuất bioethanol từ lignocellulose, giai đoạn TXL là không thể thiếu để loại bỏ lignin, cải thiện cấu trúc cellulose của nguyên liệu, tạo điều kiện thuận lợi cho quá trình thủy phân bằng enzyme [4]. Cấu trúc cellulose thay đổi dưới tác nhân hóa học khác nhau. Tác nhân của quá trình TXL bằng dung dịch kiềm có hiệu quả cao và làm giảm đáng kể độ kết tinh (CrI) và tăng cấu trúc xốp của lignocellulose bằng cách làm phồng sợi [5]. Sử dụng dung dịch acid làm tăng chỉ số kết tinh do quá trình thủy phân một phần các vùng cenllulose vô định hình. Enzyme có thể dễ dàng thủy phân các vùng cellulose vô định hình có cấu trúc không ổn định thành đường [6]. Nhiệt độ luôn được sử dụng làm tác chất thúc đẩy phản ứng xảy ra nhanh hơn, nghiên cứu sử dụng nhiệt độ trong quá trình TXL giúp rút ngắn quá trình hòa tan các chất hữu cơ khác như protein, và hemicellulose và loại bỏ chúng khỏi nguyên liệu thành phần [7]. Trên cơ sở đó nghiên cứu này nghiên cứu hiệu quả kết hợp của điều kiện cao áp kết hợp với kiềm loãng áp dụng cho quá trình TXL, áp dụng cho nguyên liệu mùn cưa gỗ cao su. Nghiên cứu này khảo sát điều kiện thích hợp cho quá trình TXL của phương pháp kết hợp trên, nhằm mục tiêu tăng cường hiệu quả tổng thể của quá trình sản xuất bioethanol.

Sản xuất bioethanol từ sinh khối lignocellulose (thế hệ II) đang được đẩy mạnh nghiên cứu vì tính bền vững và nguồn nguyên liệu dồi dào, góp phần giải quyết vấn đề an ninh năng lượng và biến đổi khí hậu. Tuy nhiên, ở Việt Nam, việc chuyển sang sử dụng nguồn nguyên liệu lignocellulose trong sản xuất bioethanol vẫn gặp nhiều khó khăn do vấn đề thủy phân và sự hiện diện của lignin cản trở. Điều này đòi hỏi phải có một giai đoạn TXL hiệu quả để loại bỏ lignin, cải thiện cấu trúc cellulose, tạo điều kiện thuận lợi cho quá trình thủy phân bằng enzyme.

Nghiên cứu này tập trung vào việc đánh giá tác động của các tác nhân hóa học khác nhau trong giai đoạn TXL đối với cấu trúc cellulose của nguyên liệu lignocellulose. Đây là vấn đề quan trọng cần giải quyết để tối ưu hóa quá trình TXL, nâng cao hiệu quả sản xuất bioethanol từ nguồn nguyên liệu thế hệ II tại Việt Nam, đồng thời góp phần thúc đẩy nghiên cứu trong lĩnh vực này. Mục tiêu cụ thể là đánh giá tác động của dung dịch kiềm, dung dịch acid và nhiệt độ lên cấu trúc cellulose của nguyên liệu lignocellulose thông qua các chỉ số như độ kết tinh, cấu trúc xốp, vùng cellulose vô định hình. Để tìm ra phương pháp TXL phù hợp nhất.

2. NGUYÊN LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Nguyên liệu và hóa chất

Cao su là cây trồng lâu năm được trồng rộng rãi, diện tích trồng cao su ở nước ta rất lớn, đứng thứ 2 khu vực ASEAN và thứ 5 thế giới. Hằng năm, ngành cao su sản xuất ra khoảng 1,5 triệu tấn cao su tự nhiên. Theo chu kỳ nuôi trồng kéo dài 6-8 năm mủ cao su sẽ được khai thác. Sau khi khai thác, phần lớn gỗ này được sử dụng để làm giấy, còn lại tạo thành mùn cưa, ước tính hàng năm đạt hàng triệu tấn. Đây chính là nguồn nguyên liệu phong phú, có thể đáp ứng nhu cầu nghiên cứu và ứng dụng.

Mùn cưa gỗ cao su có một số ưu thế khi so sánh với các loại gỗ khác như thông, sồi hay bạch đằng. Cụ thể, nó chứa hàm lượng cellulose cao hơn (mùn cưa cao su có khoảng 45-50% cellulose còn cây thông chỉ 40-43% và sồi chỉ 35-40%) và lignin thấp hơn (mùn cưa cao su khoảng 10% còn cây thông thì khoảng 27% và bạch đằng khoảng 23%). Qua đó tạo điều kiện thuận lợi cho việc thủy phân và lên men chuyển hóa thành bioethanol [13][14].

Trong thí nghiệm này, nguồn lignocellulose được sử dụng là mùn cưa gỗ cao su từ tỉnh Bình Dương, Việt Nam. Mùn cưa nhận được được xử lý cơ học và sàng lọc để có kích thước nhỏ hơn 1mm, sau đó được sấy khô và bảo quản ở độ ẩm dưới 15% trọng lượng. Trước khi xác định thành phần lignocellulose, vật liệu được sấy khô ở nhiệt độ 110°C đến khối lượng không đổi.

Một số hóa chất khác được sử dụng cho nghiên cứu gồm sodium hydroxide, Potassium sodium tartrate tetrahydrate, glucose, peptone, và yeast extract (cao nấm men) được mua của hãng Xilong. Saccharomyces cerevisiae, Ethanol ReD TM được cung cấp bởi phòng thí nghiệm Nhiên liệu sinh học và Biomass.

2.2. Phân tích thành phần và cấu trúc nguyên liệu

Thành phần của gỗ cao su mùn cưa được phân tích theo Quy trình phân tích phòng thí nghiệm NREL [8]. Mùn cưa được thủy phân bằng H2SO4 đậm đặc 72% trọng lượng trong 30 phút, sau đó thêm nước cất vào để thủy phân lần hai với acid loãng 4,0% trọng lượng. Các thành phần cellulose và hemicellulose thủy phân thành glucose và xylose được phân tích bằng sắc ký lỏng hiệu năng cao (HPLC) sử dụng Shimadzu CTO-20A HPLC, cột SUGAR SH101 (máy phân tích Shimadzu HPLC, 2014). Thành phần lignin được xác định bằng máy phân tích UV-Vis model NiR V770 (Nhật Bản).

2.3. Khảo sát TXL kiềm loãng kết hợp với cao áp

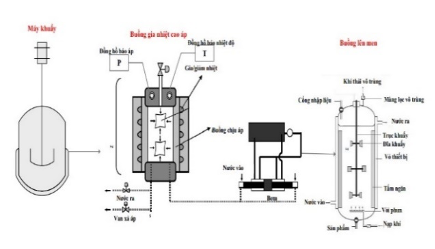

Quá trình TXL mùn cưa gỗ cao su được chia làm 2 giai đoạn. Giai đoạn 1, 20g mùn cưa được cho vào bình khuấy, tiếp theo đó cho thêm NaOH vào với các tỉ lệ khác nhau và được khuấy 120 vòng/phút ở các thời gian được khảo sát.

Sau đó, tiếp tục chuyển hỗn hợp vào thiết bị cao áp, thực hiện gia nhiệt và tăng áp suất.

Điều kiện của các thí nghiệm được thể hiện trong Bảng 1.

Sau khi quá trình TXL kết thúc, lọc rửa để đưa mùn cưa về pH=7. Sau đó tiến hành phân tích thành phần xơ sợi mùn cưa gỗ cao su đã TXL.

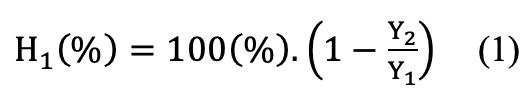

Hiệu quả TXL phụ thuộc vào lượng cellulose được làm giàu trên mỗi lượng lignin và bỏ qua các thành phần khác. Quá trình này loại bỏ chủ yếu lignin và không có tác dụng hoặc loại bỏ rất ít thành phần còn lại. Hiệu suất của quá trình TXL được tính theo phương trình (1)

Trong đó: Y1 và Y2 là tỷ lệ khối lượng của lignin/cellulose của vật liệu trước và sau quá trình TXL.

Hình 1. Sơ đồ thiết bị TXL mùn cưa bằng phương pháp NaOH tăng cường cao áp

2.4. Chuẩn bị nấm men và môi trường nuôi cấy

Trước khi lên men, nấm men Saccharomyces cerevisiae loại Ethanol ReD TM được hoạt hóa trong môi trường lỏng Sabouraud dextrose Broth (SDB), hấp khử trùng ở 121°C trong 10 phút. Quá trình nuôi cấy nấm men diễn ra trong tủ ấm lắc (120 vòng/phút, 35°C, trong vòng 48 giờ). Mật độ nấm men được đo bằng phương pháp quang học (OD) ở bước sóng 610nm bằng thiết bị UV-Vis Hach DR 5000.

2.5. Quá trình thủy phân và lên men đồng thời (SSF)

Mùn cưa gỗ cao su sau khi xử lý được nạp vào bình Erlen 250 mL, bổ sung nước theo tỷ lệ rắn/lỏng là 1/10 và 2,0% pepton. Tiến hành gia nhiệt hỗn hợp vừa thu được ở 121°C trong 10 phút và sau đó làm nguội xuống 35°C. Tiếp tục nạp thêm Nấm men 5,0 %vol và enzyme Acremonium Cellulase (Công ty Meiji Seika) 5,0 %vol với hoạt tính 100 IU/mL đã được thêm vào. Môi trường lên men vẫn được giữ trong tủ ủ lắc ở nhiệt độ 35°C và 120 vòng/phút trong suốt quá trình SSF. Các bình phản ứng được đậy kín để ngăn CO2 thoát ra ngoài và môi trường lên men không bị nhiễm khuẩn bởi các vi sinh vật khác.

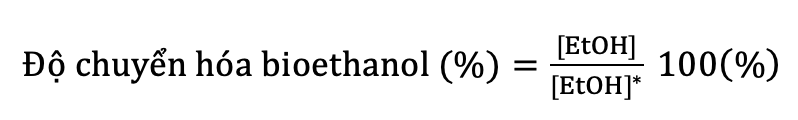

Độ chuyển hóa bioethanol được tính toán dựa trên lượng ethanol lý thuyết được chuyển hóa từ cellulose của gỗ cao su ban đầu ( [EtOH]* là 2,785 thể tích ethanol trong nghiên cứu này) theo phương trình sau (2):

(2)

(2)

Trong đó: [EtOH] là nồng độ ethanol cao nhất được tạo ra trong quá trình lên men (thể tích).

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Kết quả phân tích thành phần và cấu trúc nguyên liệu

Phân tích kết quả cho thấy các thành phần chính bao gồm cellulose (43,20%), hemicellulose (21,22%), lignin (20,56%), tro (3,42%) và các thành phần khác (11,63%). Hàm lượng cellulose cao cho thấy khả năng chuyển hóa gỗ cao su thành bioethanol. Từ kết quả thành phần có thể tìm được tỉ lệ lignin/cellulose là 0,48, tỉ lệ này cho thấy rằng hàm lượng lignin trong gỗ cao su chiếm hàm lượng lớn, gần bằng một nửa so với cellulose, cần loại bỏ lignin trước khi thực hiện thủy phân và lên men bioethanol.

3.2. Khảo sát nồng độ và thời gian giai đoạn 1: TXL với NaOH

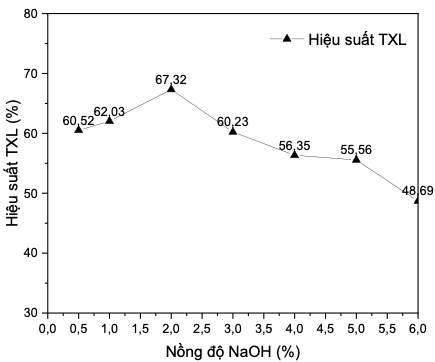

Nghiên cứu này đã đưa ra các kết quả mới về ảnh hưởng của nồng độ NaOH và thời gian trong quá trình TXL kiềm đối với hiệu suất TXL của mùn cưa gỗ cao su.

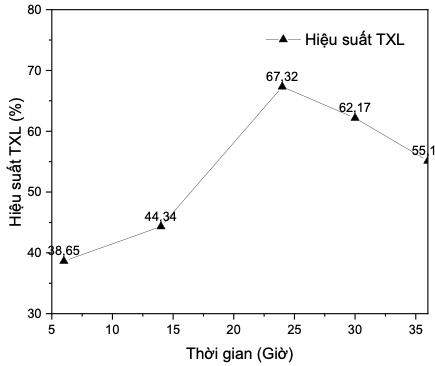

Từ kết quả Hình 2 và Bảng 1, có thể thấy rằng, ảnh hưởng của nồng độ NaOH cho thấy khi tăng nồng độ từ 0,5% lên 2%, hiệu suất TXL tăng từ 60,56% lên 67,32% do NaOH tác động mạnh hơn trong việc loại bỏ lignin và làm giảm độ kết tinh của cellulose. Tuy nhiên, khi tiếp tục tăng nồng độ NaOH lên 6%, hiệu suất TXL lại giảm xuống 48,69%. Điều này có thể do nồng độ NaOH cao dẫn đến thất thoát lượng lớn carbohydrate, các sợi cellulose và hemicellulose nhỏ bị mất đi trong quá trình xử lý và rửa.

Hình 2. Thí nghiệm khảo sát ảnh hưởng của nồng độ NaOH của quá trình TXL

Hình 3. Thí nghiệm khảo sát ảnh hưởng của thời gian TXL bằng NaOH

Kết quả về nồng độ NaOH quá cao dẫn đến thất thoát carbohydrate phù hợp với nghiên cứu [9] được trích dẫn, cho thấy việc loại bỏ lignin bằng kiềm có thể làm giảm hiệu suất do mất mát các sợi cellulose và hemicellulose.

Ngoài ra, một số nghiên cứu trước đây cũng chỉ ra rằng điều kiện TXL quá mạnh như nhiệt độ cao, nồng độ dung dịch cao hay thời gian xử lý dài đều có thể gây ra thất thoát đáng kể các thành phần carbohydrate có giá trị trong nguyên liệu [10]. Do đó, cần phải tối ưu hóa các điều kiện TXL để đạt hiệu quả cao nhất.

Bảng 1. Các điều kiện thí nghiệm và kết quả phân tích thành phần

|

Ảnh hưởng đơn biến |

Nồng độ NaOH (%) |

Thời gian TXL hóa học (h) |

Nhiệt độ cao áp (°C) |

Thời gian cao áp (h) |

Áp suất cao áp (bar) |

Cellulose |

Hemicellulose |

Lignin |

tro |

Khác |

Y2: Lignin/ cellulose |

|

|

Nồng độ NaOH |

0,5 |

24 |

150 |

1 |

3,45 |

55,86 |

14,52 |

10,50 |

4,07 |

15,06 |

0,188 |

|

|

1 |

24 |

150 |

1 |

3,43 |

56,47 |

14,12 |

10,20 |

5,03 |

14,18 |

0,181 |

||

|

2,0 |

24 |

150 |

1 |

3,38 |

61,40 |

15,35 |

9,55 |

4,30 |

9,40 |

0,156 |

||

|

3,0 |

24 |

150 |

1 |

3,45 |

50,32 |

12,58 |

9,52 |

3,52 |

24,05 |

0,189 |

||

|

4,0 |

24 |

150 |

1 |

3,48 |

46,52 |

11,63 |

9,67 |

3,26 |

28,92 |

0,208 |

||

|

5,0 |

24 |

150 |

1 |

3,49 |

44,95 |

11,24 |

9,51 |

6,74 |

27,56 |

0,212 |

||

|

6,0 |

24 |

150 |

1 |

3,54 |

39,17 |

9,79 |

9,57 |

8,62 |

32,85 |

0,244 |

||

|

Thời gian TXL hóa học |

2 |

6 |

150 |

1 |

3,59 |

49,07 |

12,27 |

14,33 |

5,89 |

18,45 |

0,292 |

|

|

2 |

14 |

150 |

1 |

3,46 |

45,19 |

11,30 |

11,97 |

5,42 |

26,12 |

0,265 |

||

|

2 |

24 |

150 |

1 |

3,38 |

61,40 |

15,35 |

9,55 |

4,30 |

9,40 |

0,156 |

||

|

2 |

30 |

150 |

1 |

3,42 |

59,03 |

14,76 |

10,63 |

6,13 |

9,46 |

0,180 |

||

|

2 |

36 |

150 |

1 |

3,51 |

44,85 |

11,21 |

9,58 |

6,73 |

27,63 |

0,214 |

||

|

Nhiệt độ cao áp |

2 |

24 |

150 |

1 |

3,39 |

60,38 |

15,10 |

9,55 |

4,23 |

10,74 |

0,158 |

|

|

2 |

24 |

170 |

1 |

7,02 |

66,63 |

14,66 |

9,35 |

4,66 |

4,70 |

0,140 |

||

|

2 |

24 |

190 |

1 |

12,22 |

63,38 |

14,58 |

9,56 |

4,44 |

8,05 |

0,151 |

||

|

2 |

24 |

210 |

1 |

17,83 |

61,91 |

12,38 |

9,55 |

4,33 |

11,82 |

0,154 |

||

|

2 |

24 |

230 |

1 |

19,87 |

60,34 |

9,05 |

9,55 |

4,22 |

16,83 |

0,158 |

||

|

Thời gian cao áp |

2 |

24 |

170 |

0,5 |

7,09 |

60,76 |

15,19 |

9,55 |

4,25 |

10,24 |

0,157 |

|

|

2 |

24 |

170 |

1 |

7,02 |

66,63 |

14,66 |

9,35 |

4,66 |

4,70 |

0,140 |

||

|

2 |

24 |

170 |

2 |

7,03 |

65,08 |

16,27 |

9,56 |

4,56 |

4,54 |

0,147 |

||

|

2 |

24 |

170 |

3 |

7,06 |

63,40 |

15,85 |

9,56 |

4,44 |

6,74 |

0,151 |

||

|

2 |

24 |

170 |

4 |

7,06 |

62,73 |

15,68 |

9,56 |

4,39 |

7,63 |

0,152 |

||

3.3. Khảo sát điều kiện nhiệt độ và thời gian cho giai đoạn 2: TXL cao áp

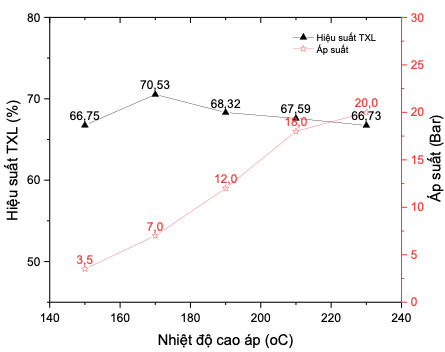

Để nâng cao hiệu quả cho quá trình Nghiên cứu này đã đưa ra phát hiện mới về việc áp dụng phương pháp cao áp để nâng cao hiệu quả TXL mùn cưa gỗ cao su nhằm sản xuất bioethanol. Kết quả chỉ ra rằng kết hợp giữa ngâm nguyên liệu với dung dịch NaOH 2% trong 24 giờ (giai đoạn 1) và sau đó TXL ở nhiệt độ 170°C, áp suất 7,02 bar trong 1 giờ (giai đoạn 2) cho hiệu quả TXL cao nhất 70,53%.

Hình 4. Thí nghiệm khảo sát ảnh hưởng của nhiệt độ cao áp đến hiệu quả TXL

Kết quả từ hình 4 cho thấy tăng nhiệt độ và áp suất lên mức nhất định (170°C, 7,02 bar) sẽ làm tăng hiệu quả TXL nhờ thúc đẩy dao động phân tử, tăng khả năng hòa tan lignin. Tuy nhiên, khi nhiệt độ và áp suất quá cao (230°C, ~20 bar) thì hiệu quả lại giảm do làm tăng quá trình thủy nhiệt hemicellulose, cellulose và phân hủy lignin.

Thời gian TXL cao áp được ghi nhận trong nghiên cứu này là 1 giờ là thời gian tối ưu, kéo dài hơn sẽ làm giảm hiệu quả và tốn nhiều năng lượng hơn.

Việc sử dụng NaOH làm tác nhân xử lý kiềm trong giai đoạn 1 phù hợp với nhiều nghiên cứu trước đó cho rằng kiềm có khả năng loại bỏ lignin và làm tăng khả năng tiếp cận của enzyme với cellulose [4][5].

Bên cạnh đó, ý tưởng kết hợp ngâm kiềm và tăng nhiệt độ, áp suất để tăng cường hiệu quả TXL cũng đã được áp dụng trong một số nghiên cứu khác trên các loại nguyên liệu lignocellulose khác nhau, chẳng hạn như nghiên cứu của Kumar et al. (2009) [11] trên rơm và nghiên cứu của Allan Zhong (2016) [12] trên cao su.

3.4. Đánh giá quá trình thủy phân và lên men đồng thời SSF

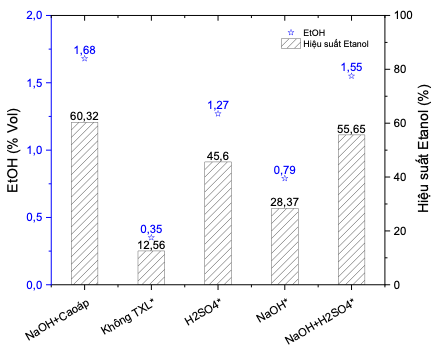

Hình 5. Kết quả lên men SSF của các mẫu TXL với phương pháp khác nhau (*Kết quả thuộc thí nghiệm của Lê Tấn Nhân Từ cùng cộng sự (2020)[10])

Kết quả cho thấy, phương pháp tăng cường cao áp cho quá trình TXL với NaOH (tại Mục 3.2 và 3.3) cho sản lượng ethanol cao nhất là 1,67 vol% với độ chuyển hóa bioethanol là 60,32%. Việc tăng cường hiệu suất TXL đã làm tăng hiệu quả lên men, khi tăng hàm lượng cellulose và giảm đáng kể lượng lignin. Trong đó, lượng lignin giảm làm tăng cường hiệu quả thủy phân của enzyme. So sánh với nghiên cứu lên men mùn cưa gỗ cao su từ nghiên cứu của Lê Tấn Nhân Từ và các cộng sự (2020), chỉ xử lý bằng dung dịch acid là 0,79 %vol và chỉ với dung dịch kiềm là 1,27%vol, với độ chuyển hóa bioethanol là 28,51 và 45,62%. Phương án kết hợp acid trước và kiềm sau cũng chỉ đạt nồng độ ethanol là 1,55%vol (hiệu suất là 55,65%) [10].

Từ kết quả trên, cho thấy rằng việc tăng cường cao áp cho quá trình TXL với NaOH có ý nghĩa quan trọng thúc đẩy quá trình thủy phân và lên men đồng thời (SSF) với cơ chế loại bỏ nhanh chóng lượng lớn lignin và làm trương nở cấu trúc mùn cưa gỗ cao su.

4. KẾT LUẬN

Nghiên cứu này đã chỉ ra tầm quan trọng của bước TXL trong quy trình chuyển hóa mùn cưa gỗ cao su thành bioethanol và hiệu quả của việc áp dụng phương pháp cao áp để tăng cường quá trình TXL. Điều kiện tối ưu gồm 2 giai đoạn: (1) Ngâm nguyên liệu với NaOH 2% trong 24 giờ, (2) TXL ở 170°C, 7,02 bar trong 1 giờ, đạt hiệu suất cao nhất 70,53%. Kết quả này vượt trội so với các phương pháp TXL khác trước đây, cho thấy tác động tích cực của việc kết hợp ngâm kiềm và tăng nhiệt độ, áp suất.

Mặc dù đã đạt hiệu quả cao, nghiên cứu vẫn còn một số hạn chế nhất định. Việc sử dụng điều kiện cao áp đòi hỏi thiết bị đặc biệt và chi phí năng lượng cao hơn so với phương pháp thông thường. Trên cơ sở nghiên cứu này, các nghiên cứu tiếp theo có thể tập trung vào việc tối ưu hóa toàn bộ quy trình sản xuất bioethanol từ mùn cưa gỗ cao su, kết hợp điều kiện TXL tối ưu với các yếu tố khác như lựa chọn chủng men, điều kiện lên men… Đồng thời, nghiên cứu thêm về khả năng ứng dụng phương pháp cao áp cho TXL các loại nguyên liệu lignocellulose khác cũng là hướng đi đáng quan tâm.

Nghiên cứu này có thể mang lại một giải pháp chất lượng cho ngành sản xuất cồn sinh học tại Việt Nam, thúc đẩy năng lượng bền vững, góp phần giảm ô nhiễm môi trường và an ninh năng lượng cho đất nước.

Lời cảm ơn: Chúng tôi xin cảm ơn sự hỗ trợ về thời gian và cơ sở vật chất của Trường Đại học Bách Khoa TP. Hồ Chí Minh (HCMUT), VNU – HCM cho nghiên cứu này.

Ngô Trần Bảo Việt1,2, Huỳnh Nguyễn Đức Tài1,2,

Trần Thanh Toàn1,2, Lê Nguyễn Phúc Thiên1,2, Nguyễn Đình Quân1, 2, *

1Phòng thí nghiệm Nhiên liệu Sinh học và Biomass, Khoa Kỹ thuật Hóa học, Trường Đại học Bách khoa TP. Hồ Chí Minh

2Đại học Quốc gia TP. Hồ Chí Minh

(Nguồn: Bài đăng trên Tạp chí Môi trường số 3/2024)

Tài liệu tham khảo

1. H. My, “Hiện thực hóa các cam kết của Việt Nam về kinh tế zero carbon tại Hội nghị COP26” Thời báo Tài chính Việt Nam, 2022,[online], https://thoibaotaichinhvietnam.vn/hien-thuc-hoa-cac-cam-ket-cua-viet-nam-ve-kinh-te-zero-carbon-tai-hoi-nghi-cop26-109588.html, [Truy cập: 17-01-2024].

2. S. Larsson et al., “The generation of fermentation inhibitors during dilute acid hydrolysis of softwood,” Enzyme Microb. Technol., vol. 24, no. 3–4, pp. 151–159, Feb. 1999.

3. M. A. Cotta, “Ethanol production from lignocellulosic biomass by recombinant Escherichia coli strain FBR5,” Bioengineered, vol. 3, no. 4, pp. 197–202, Jul. 2012.

4. F. Vargas, E. Domínguez, C. Vila, A. Rodríguez, and G. Garrote, “Agricultural residue valorization using a hydrothermal process for second generation bioethanol and oligosaccharides production,” Bioresour. Technol., vol. 191, pp. 263–270, Sep. 2015.

5. J. K. Xu and R. C. Sun, “Recent Advances in Alkaline Pretreatment of Lignocellulosic Biomass,” Biomass Fractionation Technol. a Lignocellul. Feed. Kiềmd Biorefinery, pp. 431–459, 2016.

6. A. Mittal, R. Katahira, M. E. Himmel, and D. K. Johnson, “Effects of alkaline or liquid-ammonia treatment on crystalline cellulose: Changes in crystalline structure and effects on enzymatic digestibility,” Biotechnol. Biofuels, vol. 4, no. 1, pp. 1–16, Oct. 2011.

7. P. Binod et al., “High temperature pretreatment and hydrolysis of cotton stalk for producing sugars for bioethanol production,” Fuel, vol. 92, no. 1, pp. 340–345, Feb. 2012.

8. A. Sluiter et al., “Determination of Structural Carbohydrates and Lignin in Biomass Laboratory Analytical Procedure (LAP) Issue Date: 7/17/2005,” 2008.

9. F. F. De Menezes et al., “Alkaline Pretreatment Severity Leads to Different Lignin Applications in Sugar Cane Biorefineries,” ACS Sustain. Chem. Eng., vol. 5, no. 7, pp. 5702–5712, Jul. 2017.

10. N. T. Le Tan, Q. P. Dam, T. P. Mai, and D. Q. Nguyen, “The Combination of Acidic and Alkaline Pretreatment for a Lignocellulose Material in Simultaneous Saccharification and Fermentation (SSF) Process,” Chem. Eng. Trans., vol. 89, pp. 43–48, Dec. 2021.

11. Kumar, P., Barrett, D. M., Delwiche, M. J., & Stroeve, P. (2009). Methods for pretreatment of lignocellulosic biomass for efficient hydrolysis and biofuel production. Industrial & Engineering Chemistry Research, 48(8), 3713–3729. https://doi.org/10.1021/ie801542g.

12. Zhong, A. (2016). Challenges for High-Pressure High-Temperature applications of rubber materials in the oil and gas industry. In Conference proceedings of the Society for Experimental Mechanics (pp. 65–79). https://doi.org/10.1007/978-3-319-21765-9_10.

13. Klash, A., Ncube, E., du Toit, B., & Meincken, M. (2010).

14. Determination of the cellulose and lignin content on wood fibre surfaces of eucalypts as a function of genotype and site. European journal of forest research, 129(4), 741–748.