17/03/2025

Tóm tắt:

Mô hình keo tụ điện hóa dạng mẻ với 6 tấm điện cực sắt đặt song song và mô hình liên tục dạng ống được sử dụng để đánh giá hiệu quả xử lý Cr tổng, và Cr6+. Tối ưu hóa thực nghiệm để xác định điều kiện vận hành với phương pháp RSM trong phần mềm Design-Expert 12. Điều kiện vận hành tối ưu gồm mật độ dòng điện là 5 A/m2, pH 9 và 31 phút phản ứng. Hiệu suất xử lý crom tổng, Cr6+ đạt lần lượt 92,18 ± 1,00% và 79,77 ± 1,35%, cao hơn keo tụ tạo bông với FeSO4, lần lượt là 90,44 ± 2,14% và 62,88 ± 1,54%, trên cùng loại nước thải. Lượng bùn phát sinh từ keo tụ điện hóa thấp hơn, khoảng 71,9% so với keo tụ tạo bông. Như vậy, keo tụ điện hóa có thể ứng dụng vào xử lý nước thải chứa Cr với hiệu quả cao và giúp giảm chi phí vận hành.

Từ khóa: Keo tụ điện hóa, nước thải xi mạ, crom.

Ngày nhận bài: 25/1/2025; Ngày sửa chữa: 10/2/2025; Ngày duyệt đăng: 18/2/2025.

Application of the electrocoagulation in the plating wastewater treatment

Abstract:

This study used the electrocoagulation bench scale with six iron plates and cylinder reactors to evaluate the removal efficiency of total chromium and Cr (IV) in the plating wastewater. The optimal operating conditions were determined by RSM and Design-Expert 12 software, including the current density of 5 A/m2, pH = 9, and 31- minute reaction time. Total Chromium and Cr (IV) treatment reached 92,18 ± 1,00% and 79,77 ± 1,35%, respectively, which were higher than the conventional coagulation-flocculation method using FeSO4 (10%) with the efficiency of 90,44 ± 2,14% total Cr and 62,88 ± 1,54% Cr (IV). Additionally, the generated sludge in the electrocoagulation process was less than another, approximately ¾ of the conventional coagulation-flocculation process. Therefore, electrocoagulation may be applied in plating wastewater containing chromium treatment to reduce operating costs.

Key words: Electrocoagulation, plating wastewater, chromium.

JEL Classifications: K32, O44, Q53.

1. Đặt vấn đề

Ngành công nghiệp xi mạ được xem là ngành công nghiệp phát sinh nước thải chứa nhiều chất độc hại nhất trên thế giới, gồm kim loại nặng, phức chất có chứa cyanua và nhiều thành phần phức tạp khác (Sonal et al., 2022). Trong nước thải xi mạ crom thường tồn tại dưới dạng ion Cr3+ và Cr6+. Trong đó ion Cr6+ là dạng hòa tan trong nước có tính lưu động và độc cao, khó xử lý trong nước (Kobya et at., 2015). Kim loại này không được xử lý tốt sẽ gây ảnh hưởng nghiêm trọng đến sức khỏe con người thông qua con đường tích lũy sinh học (Sabine & Wendy, 2009).

Các nghiên cứu trước đây về xử lý nước thải xi mạ cho thấy kim loại nặng trong nước thải này có thể được xử lý bằng các phương pháp keo tụ tạo bông thông thường, kết tủa, trao đổi ion, lọc, hấp phụ và keo tụ điện hóa (Duong et al., 2024). Keo tụ điện hóa qua nhiều nghiên cứu đã cho kết quả xử lý tốt đối với nhiều kim loại nặng trong nước thải tổng hợp và nước thải thật. Kobya và cộng sự đã nghiên cứu xử lý Cr, Ni và Zn từ nước thải xi mạ bằng quá trình keo tụ điện hóa sử dụng 4 tấm điện cực sắt đặt song song cách nhau 1 cm trong bể phản ứng thể tích 1 L. Kết quả cho thấy hiệu quả loại bỏ được là 99,77% Cr, 85,62% cho Ni và 99,04% cho Zn ở điều kiện tối ưu là pH 5,4, mật độ dòng điện 30 A/m2, thời gian hoạt động 30 phút (Kobya et at., 2014). Cu2+, Cr3+, Ni2+, và Zn2+ cũng được nghiên cứu xử lý bằng keo tụ điện hóa với 6 tấm thép các-bon đặt trong bể phản ứng 600 mL. Ở điều kiện mật độ dòng điện 4 mA/cm2, pH 9,56 và 45 phút phản ứng, hiệu quả loại bỏ các kim loại nặng này đều đặt trên 97% (Mohammad et al., 2015). Riêng Cr6+ trong 900 mL nước thải tổng hợp cũng được nghiên cứu bằng keo tụ điện hóa với điện cực sắt và nhôm. Điện cực sắt có hiệu quả xử lý cao hơn ở điều kiện pH trung tính (Mouedhen et al., 2009). Nghiên cứu gần đây của Duong và cộng sự, 2024 thực hiện trên nước thải thật chứa Cr3+ và Zn2+ cũng cho thấy hiệu quả xử lý 2 kim loại này bằng phương pháp keo tụ điện hóa cao. Hơn 97% Cr3+ và 99% Zn2+ được loại bỏ dưới điều kiện vận hành gồm mật độ dòng điện 16,93A/m2, pH 9 và 31 phút phản ứng. Bùn sinh ra ít hơn so với keo tụ tạo bông thông thường (Duong et al., 2024). Như vậy, có thể thấy, phương pháp keo tụ điện hóa với cơ chế cho dòng điện một chiều chạy qua các điện cực bằng kim loại sẽ giúp khử Cr6+ thành Cr3+ và loại chúng ra khỏi nước với hiệu quả cao, bùn sinh ra ít, tiêu tốn ít hóa chất (Mouedhen et al., 2009). Tuy nhiên, các điều kiện vận hành của phương pháp này thay đổi theo loại nước thải, loại kim loại cần xử lý và loại điện cực sử dụng.

Dòng nước thải chứa Cr3+, Cr6+ của Công ty TNHH Công Nghiệp Vietshuenn, Khu công nghiệp Hố Nai, tỉnh Đồng Nai đang được xử lý bằng phương pháp khử - kết tủa - tạo bông - lắng. Hiệu quả xử lý đạt yêu cầu nhưng chi phí hóa chất và chi phí xử lý bùn lớn, gần 4 tấn hóa chất/tháng và 9,1 tấn bùn đã sấy/tháng. Công ty mong muốn tìm kiếm giải pháp khác thay thế để giảm chi phí vận hành.

Các nghiên cứu trước đây thực hiện trên nước thải thật còn rất ít và nước thải chỉ chứa Cr3+ hoặc Cr6+. Do đó, để có thể triển khai áp dụng phương pháp keo tụ điện hóa và xử lý nước thải xi mạ có cả Cr6+, Cr3+ tại Công ty này cần thiết phải có nghiên cứu thực nghiệm nhằm xác định điều kiện vận hành tối ưu, đánh giá hiệu quả xử lý, và bùn thải phát sinh của phương pháp. Đồng thời, đánh giá khả năng ứng dụng phương pháp keo tụ điện hóa trên mô hình liên tục dạng ống. Từ những lý do trên, nghiên cứu ứng dụng phương pháp keo tụ điện hóa xử lý crom trong nước thải xi mạ đã được thực hiện.

2. Đối tượng và phương pháp nghiên cứu

2.1. Đối tượng nghiên cứu

Nước thải được lấy từ bể chứa nước thải mạ crom của Công ty TNHH Công Nghiệp Vietshuenn, Khu công nghiệp Hố Nai, tỉnh Đồng Nai.

2.2. Phương pháp nghiên cứu

2.2.1. Phương pháp lấy mẫu và phân tích

Mẫu được lấy dựa theo thời gian lưu nước của hệ thống và được phân tích tại phòng thí nghiệm Trường Đại học Nguyễn Tất Thành.

pH và độ dẫn điện được đo nhanh bằng bút đo Hanna; Cr3+ được đo bằng phương pháp EPA Method 200.7 và TCVN 6658:2000; Cr6+ được đo theo TCVN 6658:2000.

Bố trí thí nghiệm và xử lý thống kê số liệu thu thập được từ quá trình thí nghiệm bằng phương pháp RSM (response surface methology) trên phần mềm Design - Expert 12.

2.2.2. Phương pháp thực nghiệm

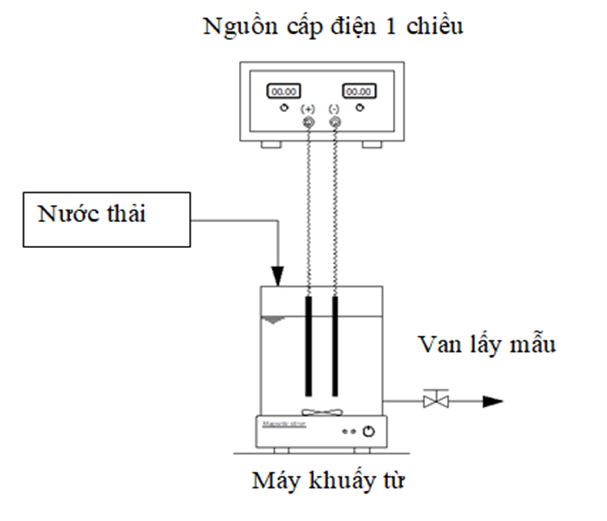

Mô hình thực nghiệm dạng mẻ (Hình 1), có cấu tạo gồm bể phản ứng hình hộp chữ nhật làm bằng vật liệu polyacrylic có kích thước 220 mm x 220 mm x 260 mm. Mô hình phản ứng có thiết kế van xả đáy để lấy nước ra. Bên trong lắp 2 bản điện cực sắt A36 dạng tấm phẳng có kích thước 240 mm x 200 mm, dày 5 mm đặt song song với khoảng cách 2,5 cm với tổng tiết diện tiếp xúc với nước thải là 0,058 m2. Hai tấm điện cực được kết nối với máy cấp điện nguồn 1 chiều model QJE QJ6030S có thể điều chỉnh cường độ dòng điện và đầu ra tối đa 30A. Hiệu điện thế và cường độ dòng điện có thể điều chỉnh và hiển thị trên máy.

Hình 1. Mô hình thực nghiệm

Quy trình thực nghiệm: Cho 4 lít nước thải xi mạ vào mô hình phản ứng, bật công tắc cho máy khuấy từ hoạt động ở tốc độ khoảng 100 vòng/phút để xáo trộn đồng đều nước thải trong quá trình phản ứng. Điều chỉnh các yếu tố vận hành như pH và độ dẫn điện bằng H2SO4/NaOH 1N và NaCl 99% theo yêu cầu của từng thực nghiệm. Bật máy cấp điện 1 chiều. Sau thời gian phản ứng, tắt máy phát điện, tắt máy khuấy từ và để lắng 60 phút, lấy phần mẫu nước trong sau lắng để phân tích các chỉ tiêu.

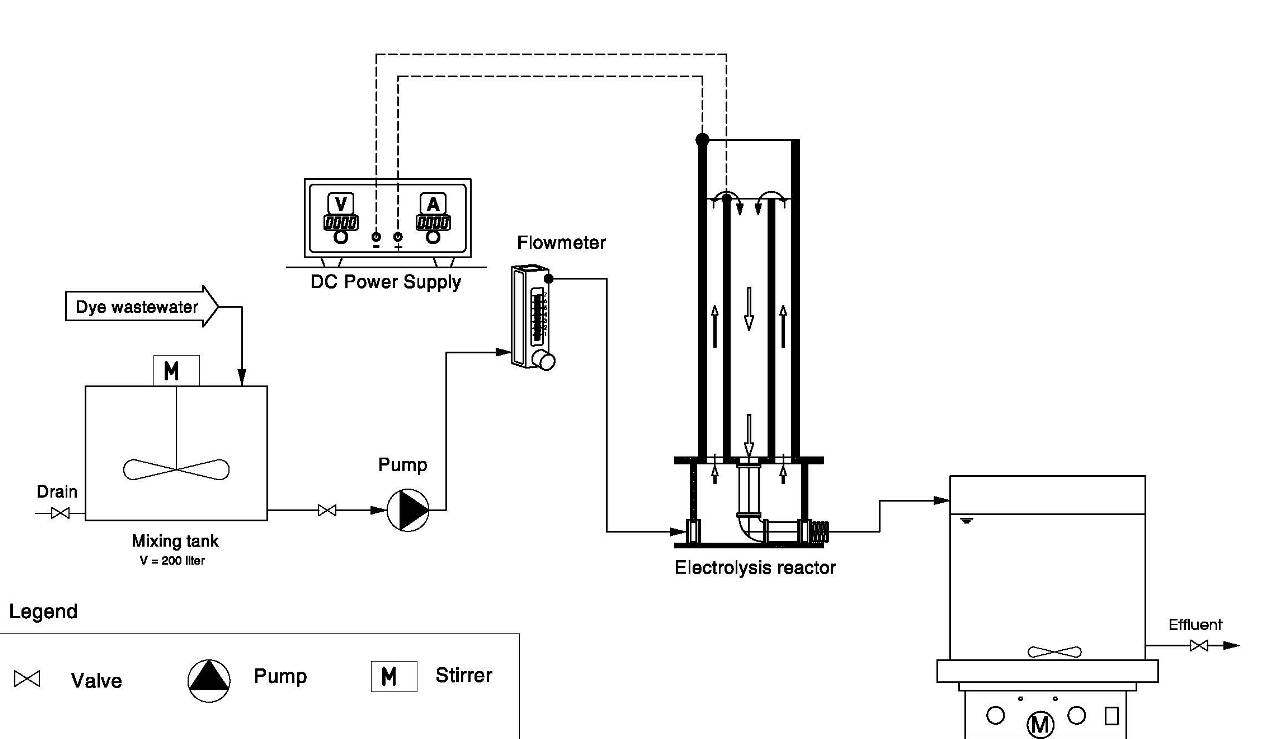

Hình 2. Mô hình bể phản ứng liên tục

Mô hình thực nghiệm dạng liên tục được minh họa bằng Hình 2, bao gồm bể phản ứng liên tục dạng ống với 2 ống điện cực bằng sắt C38 với ống bên ngoài D x H = 114 mm x 550 mm, ống bên trong D60 mm được lắp vào phần đế là bộ phận phân phối nước đều trong toàn bộ diện tích phản ứng giữa 2 điện cực.

Quy trình thực nghiệm: Nước thải được khuấy trộn đồng nhất trong thùng chứa và điều chỉnh pH về giá trị xác định bằng cách sử dụng dung dịch H2SO4 1N/NaOH 1N; điều chỉnh độ dẫn điện bằng NaCl 99%. Nước thải sau đó được bơm trực tiếp từ thùng chứa qua bể phản ứng. Điều chỉnh lưu lượng nước thải bơm vào bể phản ứng theo giá trị đã xác định trước bằng cách điều chỉnh lưu lượng kế. Bật máy cấp điện một chiều. Điều chỉnh cường độ dòng điện của máy DC Power supply đạt mức cường độ dòng điện xác định. Vận hành với cường độ dòng điện không đổi trong thời gian phản ứng. Nước sau xử lý dẫn qua bể lắng để tách cặn, lấy mẫu nước trong để phân tích các chỉ tiêu.

Tiến hành lặp lại 3 lần thí nghiệm để đảm bảo độ tin cậy của các số liệu.

3. Kết quả và thảo luận

3.1. Nước thải đầu vào của nghiên cứu

Nước thải xi mạ lấy tại vị trí đầu vào của bể chứa nước thải mạ crom - T2 của Công ty TNHH Công Nghiệp Vietshuenn với tổng thể tích nước thải lấy là 600 lít được chia đều cho 3 đợt. Nước thải đầu vào có thành phần tính chất như sau:

Bảng 1. Thành phần, tính chất nước thải xi mạ đầu vào của nghiên cứu

|

STT |

Chỉ tiêu |

Đơn vị |

Giá trị |

QCVN 40:2011/BTNMT |

|

1 |

pH |

- |

2,5÷2,6 |

6÷9 |

|

2 |

Nhiệt độ |

oC |

28,9 - 29,8 |

40 |

|

3 |

Tổng Crom |

mg/l |

0,67 - 0,76 |

- |

|

4 |

Cr6+ |

mg/l |

0,39 – 0,44 |

0,05 |

|

5 |

Độ dẫn điện |

mS/cm |

5 ± 0,1 |

- |

Nước thải đầu vào của của nghiên cứu có giá trị pH rất thấp nằm trong 2,5 ÷ 2,6, độ dẫn điện tương đối ổn định mức 5 mS/cm. Các giá trị khảo sát thực hiện thí nghiệm là tổng Crom 0,67 ÷ 0,76 mg/L, với thông số Cr6+ 0,39 ÷ 0,44 mg/l. Do đó, nghiên cứu được tiến hành thực hiện xử lý tổng Crom và Cr6+. Nước thải có độ dẫn điện cao nên rất phù hợp để xử lý bằng phương pháp keo tụ điện hóa.

3.2. Xác định điều kiện vận hành tối ưu

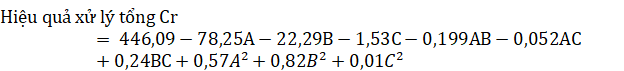

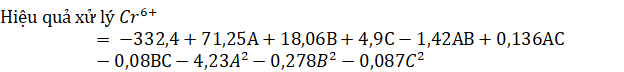

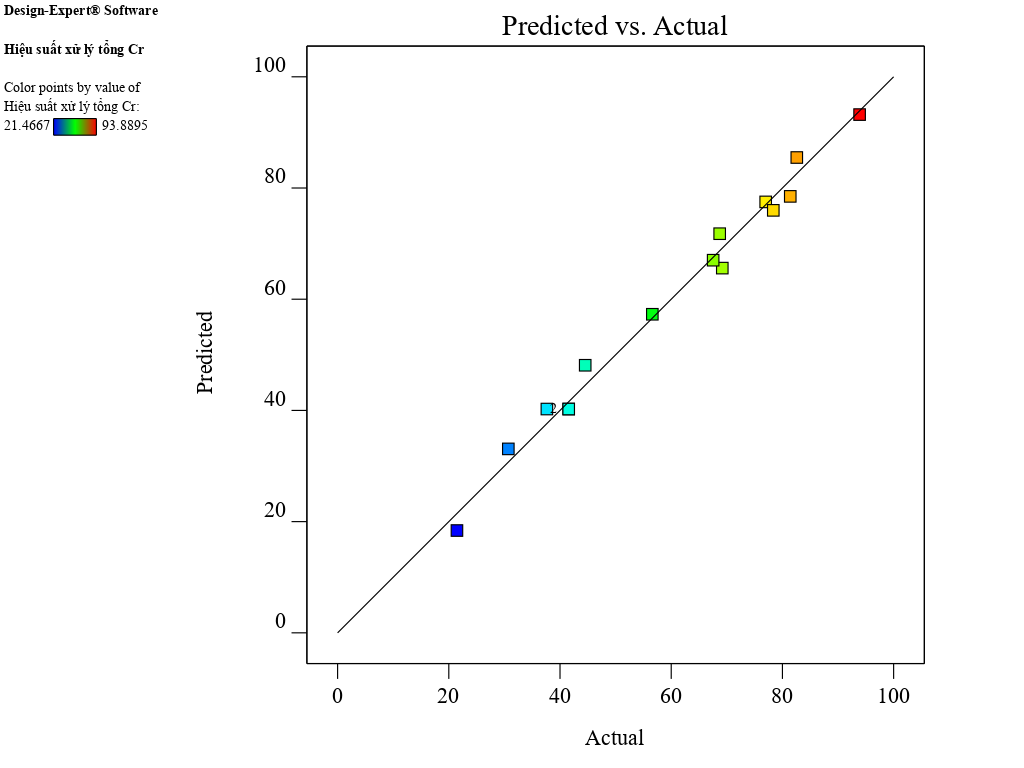

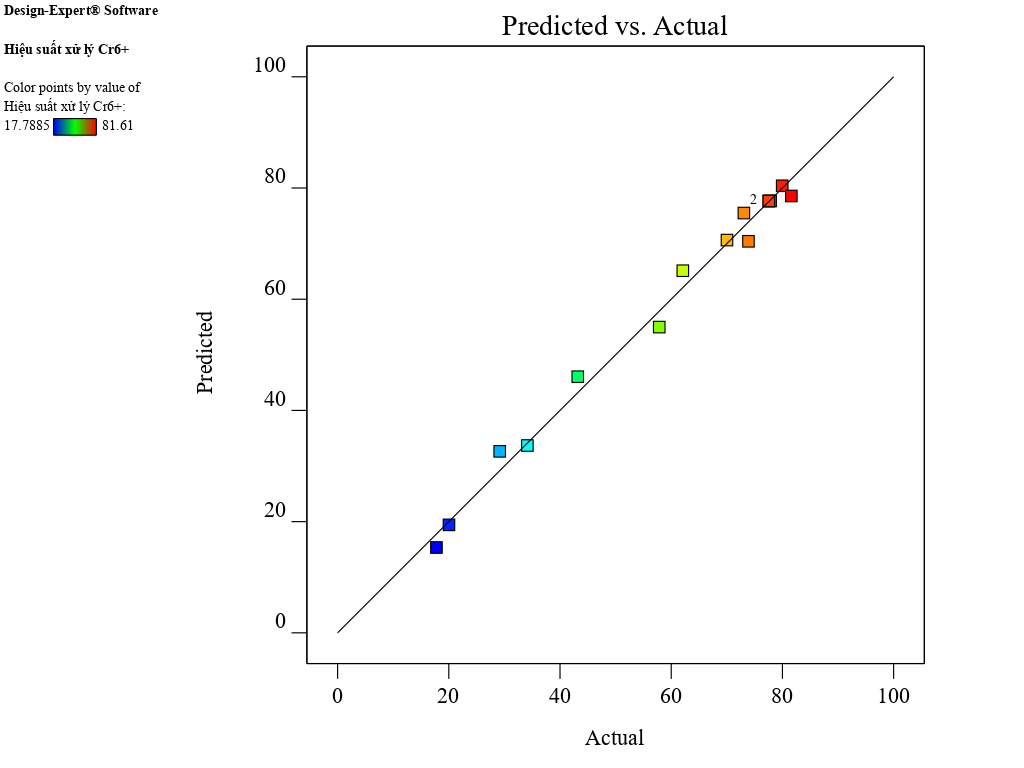

Các thông số vận hành tối ưu cho mô hình và mối tương tác qua lại giữa các biến được xác định thông qua 15 thí nghiệm được bố trí theo phương pháp Box-Behnken với 3 biến gồm pH, mật độ dòng điện và thời gian phản ứng, lặp lại 3 lần ở tâm trên phần mềm Design Expert 12. Kết quả đánh giá dựa trên hiệu suất xử lý Cr tổng và hiệu suất xử lý Cr6+. Kết quả phân tích Anova cho thấy cả 3 biến pH, mật độ dòng điện và thời gian phản ứng đều có ảnh hưởng đáng kể đến hiệu quả xử lý tổng Cr và Cr6+. Các biến này đều có mối quan hệ tương tác với nhau (giá trị P < 0,05). Phương trình tương quan giữa hiệu quả xử lý tổng Cr và Cr6+ với các yếu tố vận hành tuân theo phương trình bậc 2, với các R2 hiệu chỉnh lần lượt là 0,9649 và 0,9732.

Phương trình tương quan giữa hiệu quả xử lý tổng Cr với các yếu tố vận hành:

Phương trình tương quan giữa hiệu quả xử lý Cr6+ với các yếu tố vận hành:

Trong đó:

A: là pH

B: là mật độ dòng điện

C: là thời gian phản ứng

Kết quả thực nghiệm và kết quả dự đoán từ mô hình tương quan có mối quan hệ tương thích rất tốt, được trình bày tại Hình 3.

|

|

Hình 3. Mối quan hệ tương quan giữa kết quả thực nghiệm và kết quả dự đoán

Kết quả phân tích tối ưu hóa xác định được điều kiện vận hành tối ưu gồm: Mật độ dòng điện là 5 A/m2, pH 9, thời gian phản ứng 32,797 phút. Mức độ đồng ý lên đến 0,965 (96,5%). Với điều kiện tối ưu này, dự báo hiệu quả xử lý tổng Cr và Cr6+ lần lượt đạt 91,248% và 79,43%.

3.3. Đánh giá hiệu quả xử lý crom với mô hình vận hành dạng mẻ

Để đánh giá khả năng xử lý của phương pháp keo tụ điện hóa theo sự biến động nước thải trong quá trình hoạt động sản xuất của Nhà máy, thực nghiệm này vận hành mô hình dạng mẻ trong điều kiện tối ưu đã được xác định gồm pH = 9, mật độ dòng điện 5 A/m2, thời gian phản ứng 32,797 phút, với 3 mẫu nước thải lấy vào 3 ngày khác nhau. Sau thời gian phản ứng, các mẫu được lấy và tách cặn bằng cách lắng 60 phút. Lấy mẫu nước sau tách cặn, phân tích các chỉ tiêu Cr tổng, Cr6+ và lượng bùn sinh ra.

Kết quả cho thấy, hiệu suất xử lý trung bình của Cr6+ và Crom tổng khá cao và tương đối ổn định, lần lượt là 92,18 ± 1,00% và 79,77 ± 1,35%. Đồng thời pH nước sau xử lý nằm trong khoảng 9,1 ÷ 9,2. Bùn sinh ra khi xử lý 1 m3 nước thải là 0,59 ± 0,01 kg. Như vậy, phương pháp keo tụ điện hóa có khả năng đáp ứng được sự thay đổi lớn của nước thải đầu vào, có khả năng xử lý Cr của nước thải xi mạ, đặc biệt là Cr6+, với hiệu suất cao. Kết quả này cũng tương đồng với các nghiên cứu khác trước đây như hiệu suất là 95,1% Crom được loại bỏ ra khỏi nước thải với pH 9, mật độ dòng điện 5 mA/cm2, độ dẫn điện 2 mS/cm với điện cực sắt (Feryal & Selva, 2011). Kết quả nghiên cứu này cũng tương đồng về hiệu quả xử lý Cr (VI) trong nghiên cứu của Kobya, 2014 khi sử dụng keo tụ điện hóa với điện cực sắt. Hiệu quả xử lý Cr (VI) trong nước thải thật cao trên 99%, thời gian phản ứng 30 phút trong bể phản ứng 4 tấm điện cực đặt song song, cường độ 30 A/m2, thể tích phản ứng 1 lít (Kobya et al., 2014). Tuy nhiên, hiệu quả xử lý tổng Cr trong nghiên cứu này chưa cao có thể do quá trình tách cặn bằng phương pháp lắng chưa hiệu quả. Để tăng cường hiệu quả xử lý tổng Cr, cần có biện pháp tách cặn tốt hơn như phương pháp lọc.

3.4. Đánh giá hiệu quả xử lý crom với mô hình vận hành liên tục

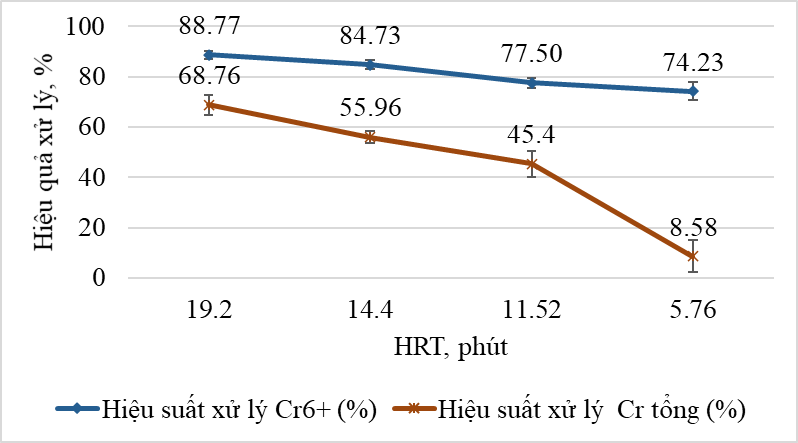

Để đánh giá khả năng ứng dụng phương pháp keo tụ điện hóa vào xử lý nước thải xi mạ, mô hình liên tục được vận hành trong điều kiện tối ưu đã được xác định gồm pH = 9, mật độ dòng điện 5 A/m2, với 3 mẫu nước thải thật vào 3 ngày khác nhau với các lưu lượng nước thải đầu vào 0,25; 0,5; 0,75; 1 L/phút, tương ứng với HRT lần lượt là 19,2 phút, 14,4 phút, 11,52 phút và 5,76 phút. Sau đó, các mẫu được lấy và tách cặn bằng cách lắng 60 phút. Lấy mẫu nước sau tách cặn, phân tích các chỉ tiêu Cr tổng, Cr6+ và lượng bùn sinh ra.

Kết quả cho thấy, hiệu quả xử lý tổng Cr và Cr6+ đạt cao nhất ở thời gian lưu nước 19,2 phút, 88,77 ± 1,65% và 68,76 ± 4,09% (Hình 4). Do giới hạn của lưu lượng kế nên HRT của mô hình liên tục không thể điều chỉnh tăng lên giá trị cao hơn (mức chia nhỏ nhất là 0,25 L/phút). Vì vậy, lượng ion sắt và OH- sinh ra chưa đủ dẫn đến hiệu suất xử lý bị giới hạn và thấp hơn mô hình phản ứng dạng mẻ. Lượng bùn sinh ra tăng thêm thời gian lưu nước của hệ thống, lớn nhất là 0,6 ± 0,01 kg khi xử lý 1 m3 nước thải.

Hình 4. Hiệu quả xử lý tổng Cr và Cr6+ theo HRT

Trong nghiên cứu này, phương pháp keo tụ tạo bông thông thường được thực hiện để so sánh hiệu quả xử lý với phương pháp keo tụ điện hóa. Thí nghiệm jartest được thực hiện để xác định điều kiện tối ưu cho phương pháp keo tụ tạo bông truyền thống với FeSO4 10%. Kết quả dựa trên hiệu suất xử lý cho thấy pH tối ưu là 9, liều lượng phèn tối ưu là 3,5 mL FeSO4 10%/L nước thải. Đánh giá hiệu quả xử lý bằng phương pháp keo tụ tạo bông truyền thống với 3 mẫu nước thải lấy 3 ngày khác nhau. Kết quả cho thấy, hiệu quả xử lý tương đối cao với Cr6+ đạt 90,44 ± 2,14%, Cr tổng đạt 62,88 ± 1,54% và lượng bùn sinh ra từ phương pháp này khoảng 0,82 ± 0,02 kg/L nước thải xử lý. Kết quả này cho thấy giá trị pH 9 và liều lượng phèn 3,5 mL/L nươc thải chỉ mới giúp đạt hiệu quả cao trong quá trình khử Cr6+ nhưng chưa đủ để loại bỏ tốt tổng Cr. Nguyên nhân có thể do quá trình lắng chưa loại bỏ hoàn toàn các cặn lắng kết tủa nhỏ trong nước thải.

So sánh với phương pháp keo tụ điện hóa dạng mẻ, phương pháp keo tụ tạo bông có hiệu suất thấp hơn và lượng bùn sinh ra nhiều hơn. Nguyên nhân là do ion Fe2+ và in on OH- được sinh ra liên tục từ Anode và cathode trong suốt thời gian điện hóa đã tham gia vào quá trình khử Cr6+ về Cr3+ dẫn đến hiệu quả khử tốt hơn. Ngoài ra, trong quá trình điện hóa có kết hợp cả quá trình tuyển nổi và lắng cặn sau kết tủa. Do đó, hiệu quả loại bỏ cặn kết tủa nhỏ tốt hơn.

Bảng 2. Kết quả xác định pH tối ưu

|

pH |

8,50 |

9,00 |

9,50 |

10,00 |

|

FeSO4 (10%), mL |

3 mL/L |

|||

|

Hiệu suất xử lý Cr tổng |

54,28 ± 0,02 |

57,05 ± 0,01 |

55,13 ± 0,01 |

52,27 ± 0,02 |

|

Hiệu suất xử lý Cr6+ |

45,83 ± 0,04 |

54,17 ± 0,03 |

37,5 ± 0,01 |

33,33 ± 0,03 |

Bảng 3. Kết quả xác định liều lượng phèn tối ưu

|

pH tối ưu |

9 |

9 |

9 |

9 |

9 |

|

FeSO4 (10%), mL |

2 |

2,5 |

3 |

3,5 |

4 |

|

Hiệu suất xử lý Cr tổng |

31,17 ± 1,75 |

45,18 ± 0,67 |

56,55 ± 0,65 |

58,14 ± 0,5 |

56,69 ± 0,47 |

|

Hiệu suất xử lý Cr6+ |

26,04 ± 1,8 |

38,75 ± 1,65 |

51,25 ± 1,25 |

55,63 ± 0,62 |

48,33 ± 1,3 |

Bảng 4. Kết quả đánh giá hiệu quả xử lý

|

Lần |

1 |

2 |

3 |

Trung bình |

|

pH |

9 |

|||

|

NaOH 1N, mL |

28,5 |

28,9 |

28,9 |

28,77 ± 0,23 |

|

FeSO4 10%, mL |

3,5 |

3,5 |

||

|

Hiệu suất xử lý Cr tổng (%) |

64,15 |

63,33 |

61,16 |

62,88 ± 1,54 |

|

Hiệu suất xử lý Cr6+ (%) |

90,91 |

92,31 |

88,10 |

90,44 ± 2,14 |

|

Bùn sinh ra (mg/L nước thải xử lý) |

0,8 |

0,84 |

0,819 |

0,82 ± 0,02 |

4. KẾT LUẬN

Phương pháp keo tụ điện hóa với điện cực sắt có khả năng xử lý tổng Cr và Cr6+ cao. Với điều kiện vận hành tối ưu gồm pH 9, mật độ dòng điện 5 A/m2, thời gian phản ứng 32,797 phút, hiệu suất xử lý Cr6+ và tổng Cr đạt 92,18 ± 1,00% và 79,77 ± 1,35%, cao hơn phương pháp keo tụ tạo bông truyền thống. Đồng thời, lượng bùn sinh ra cũng ít hơn, chỉ bằng ¾ so với phương pháp keo tụ tạo bông truyền thống. Phương pháp keo tụ điện hóa hoàn toàn có thể thay thế cho phương pháp keo tụ tạo bông truyền thống, đáp ứng được các yêu cầu công nghệ xử lý nước thải, đồng thời giảm chi phí hóa chất, giảm lượng bùn thải phát sinh và chi phí xử lý bùn tại Doanh nghiệp. Kết quả nghiên cứu này có thể áp dụng vào xử lý nước thải xi mạ chứa Cr6+, tổng Cr tương tự. Tuy nhiên, cần điều chỉnh thời gian phản ứng phù hợp với nồng độ Cr cao hay thấp.

Lời cảm ơn: Nhóm tác giả xin cảm ơn Trường Đại học Nguyễn Tất Thành đã hỗ trợ một phần địa điểm và thiết bị cho các thí nghiệm.

Huỳnh Thị Ngọc Hân1*, Nguyễn Thị Ngọc Bích2, Trần Thành3

1Khoa Môi trường, Trường Đại học Tài nguyên và Môi trường TP.HCM

2Trung tâm Quan trắc và môi trường tỉnh Bình Phước

3Trường Đại học Nguyễn Tất Thành

(Nguồn: Bài đăng trên Tạp chí Môi trường, số 2/2025)

TÀI LIỆU THAM KHẢO

1. Sonal Rajoria, Manish Vashishtha, Vikas K. Sangal (2022). Treatment of electroplating industry wastewater: a review on the various techniques. Environmental Science and Pollution Research, vol.29, 27 January 2022, pages 72196-72246.

2. Kobya M., N. Erdem, E. J. D. Demirbas, and w. treatment (2015). Treatment of Cr, Ni and Zn from galvanic rinsing wastewater by electrocoagulation process using iron electrodes, vol. 56, no. 5, pp. 1191-1201.

3. Sabine Martin, Wendy Griswold (2009). Human health effects of heavy metals. Center for Hazardous subtance research, Environmental Science and Technology Briefs for Citizens, issue 15, 3 Dec 2009, Link http://www.engg.ksu.edu/CHSR.

4. Mohammad Al-Shannag, Zakaria Al-Qodah, Khalid Bani-Melhem, Mohammed Rasool Qtaishat, Malek Alkasrawi (2015). Heavy metal ions removal from metal plating wastewater using electrocoagulation: Kinetic study and process performance. Chemical Engineering Journal, vol. 260, pages 749-756.

5. Mouedhen G., Feki M., De Petris-Wery M., Ayedi H.F. (2009). Electrochemical removal of Cr(VI) from aqueous media using iron and aluminum as electrode materials: Towards a better understanding of the involved phenomena. Journal of Hazardous Materials, vol. 168, issues 2-3, 15 September 2009, pages 983-991.

6. Pham Hung Duong, Hoang Phuc Nguyen, Ngoc Han T. Huynh, Treatment of heavy metal in the plating wastewater by electrocoagulation. IOP Conf. Series: Earth and Environmental Science 1391 (2024) 012002, doi:10.1088/1755-1315/1391/1/012002.

7. Feryal Akbal, Selva Camcı (2011). Copper, chromium and nickel removal from metal plating wastewater by electrocoagulation. Desalination, vol. 269, no. 1-3, pp. 214-222.