10/06/2024

Tóm tắt:

Công nghệ in offset sử dụng dung dịch ẩm để làm sạch các phần tử không in trên bản in offset, ngăn phần tử không in nhận mực. Dung dịch ẩm thông thường sử dụng 10 - 15% cồn Isopropyl alcohol (IPA) như một chất phụ gia hoạt động bề mặt tăng khả năng thấm ướt và tăng thời gian khô của mực in. Tuy nhiên, cồn IPA là một chất hữu cơ bay hơi (ở 25oC, Phơi bão hòa = 40 mmHg) gây ô nhiễm môi trường lao động và có thể gây cháy. Vì vậy, việc giảm sử dụng cồn IPA trong công nghệ in offset là rất cần thiết. Bài báo trình bày kết quả nghiên cứu ảnh hưởng của dung dịch ẩm không sử dụng cồn IPA, thay thế bằng ethylene glycol monobutyl ether (EGBE), đến thời gian khô của mực in offset. Kết quả nghiên cứu chỉ ra rằng, EGBE hoàn toàn có thể thay thế cồn IPA trong dung dịch ẩm và nồng độ hợp chất ethylene glycol phù hợp là 10% khối lượng, mực in khô hoàn toàn trong thời gian 420 - 660 phút tương đương với thời gian khô của dung dịch ẩm sử dụng cồn IPA.

Từ khóa: In offset, dung dịch ẩm, không cồn IPA, hợp chất glycol, thời gian khô.

Studying the use of fountain solution-free Isopropyl alcohol in offset printing technology

Abstract:

The offset printing technology utilizes fountain solution to maintain the cleanliness of non-image areas on the offset printing plate, preventing them from receiving offset ink. Typically, the fountain solution incorporates Isopropyl alcohol of a concentration of 10 - 15% by weight as surfactant agent to enhance the wetting ability and shorten drying time of the offset ink. However, Isopropyl alcohol (IPA) is a volatile organic compound with a vapor pressure of 40 mmHg at 25oC, posing harm to the working environment and being flammable. Therefore, reducing the use of IPA in offset printing technology is imperative. This paper presents the results of research on the effects of fountain solution-free IPA on the drying time of offset printing inks. The findings indicate that the ethylene glycol derivative can effectively substitute IPA in the fountain solution, with preferring concentration of 10% by weight. The drying time of the offset printing inks ranges from 420 to 660 minutes, similar to their drying time when using fountain solution with IPA.

Keywords: Offset printing, fountain solution, free IPA, ethylene glycol derivative, drying time.

JEL Classifications: Q51, Q52, Q53, Q55.

1. ĐẶT VẤN ĐỀ

Tác động đến sức khỏe nghề nghiệp của người lao động do ô nhiễm không khí trong nhà xưởng ở nhiều ngành công nghiệp đang được quan tâm tại Việt Nam cũng như trên thế giới [1]. Trong nhà xưởng, người lao động có khả năng tiếp xúc với các chất gây ô nhiễm không khí như bụi mịn và các hợp chất hữu cơ dễ bay hơi. Ngành công nghiệp in là một trong những ngành có khả năng phát thải ra bụi mịn PM2.5 và các chất hữu cơ bay hơi [2]. Các nguồn gây ô nhiễm trong quá trình sản xuất in có thể là bụi mực in, bụi giấy in, dung môi hữu cơ bay hơi từ dung dịch rửa lô, dung dịch ẩm có sử dụng cồn IPA. Một số nghiên cứu đã chỉ ra rằng sự có mặt của các hợp chất hữu cơ dễ bay hơi trong quá trình in có ảnh hưởng xấu đến sức khỏe của người lao động [3-5].

Bản in offset có phần tử in và phần tử không in cùng một mặt phẳng. Phần tử in ưa dầu (nhận mực), còn phần tử không in ưa nước (nhận dung dịch ẩm) [6]. Dung dịch ẩm trong in offset được dùng để làm sạch bản in và ngăn mực bám vào các phần tử không in trên bản in. Cồn IPA được bổ sung với tỷ lệ từ 10 - 15% vào dung dịch ẩm như là phụ gia để tăng khả năng thấm ướt của dung dịch ẩm lên bản in. Tuy nhiên, cồn IPA là hợp chất hữu cơ dễ bay hơi, việc sử dụng cồn IPA làm tăng chi phí, có thể gây cháy và đặc biệt là gây hại đến sức khỏe người lao động [7]. Một số nghiên cứu về việc không sử dụng cồn IPA trong dung dịch ẩm như sử dụng hệ thống lọc gốm [8], sử dụng các hợp chất thay thế là các chất hoạt động bề mặt [9]. Tuy nhiên, các nghiên cứu này tăng chi phí sản xuất, làm mực in lâu khô và khó áp dụng vào các hệ thống máy in offset thông thường. Trong nghiên cứu trước đây, nhóm nghiên cứu đã báo cáo kết quả nghiên cứu hiệu quả của dung dịch ẩm không cồn đối với bản in offset [10].

Bài báo trình bày nghiên cứu ảnh hưởng của dung dịch ẩm không sử dụng cồn IPA (thay thế bằng EGBE) đến thời gian khô của mực in offset.

2. PHƯƠNG PHÁP NGHIÊN CỨU

Các hóa chất, nguyên vật liệu sử dụng trong nghiên cứu gồm: axit citric (C6H8O7.H2O, 98%); Dinatri hidro phốt phát (Na2HPO4.12H2O, 98%); Tween 20 (C58H114O26, 99%); Ethylene glycol monobutyl ether (C6H14O2, 98%) (EGBE); Mực in offset thương mại Nippon các màu xanh lơ (C), màu hồng cánh sen (M), màu vàng (Y), màu đen (K); Dung dịch ẩm thương mại có sử dụng cồn (nhãn hiệu KF, Trung Quốc); Cồn Isopropyl alcohol (C3H8O, 98%); Giấy in có tráng phủ (giấy couche định lượng 150 g/m2); Giấy in không tráng phủ (giấy offset định lượng 150 g/m2).

Phương pháp nghiên cứu thực nghiệm:

- Pha các mẫu dung dịch ẩm không sử dụng cồn [11]: Pha 50.7ml dung dịch axit citríc 0.1M với 49.3ml dung dịch Dinatri hidro phốt phát 0.2M để thu được 100ml dung dịch đệm có tên là McIlvaine với pH = 4.8. Pha 4 mẫu dung dịch ẩm không cồn với nồng độ EGBE thay đổi là 5%, 10%, 15%, 20%. Tỷ lệ thành phần các chất như Bảng 1.

Bảng 1. Các mẫu dung dịch ẩm với nồng độ EGBE khác nhau

|

STT |

Mẫu dung dịch ẩm |

4 màu mực in offset |

|||

|

Cyan |

Magenta |

Yellow |

Black |

||

|

1 |

DD1 |

C1 |

M1 |

Y1 |

K1 |

|

2 |

DD2 |

C2 |

M2 |

Y2 |

K2 |

|

3 |

DD3 |

C3 |

M3 |

Y3 |

K3 |

|

4 |

DD4 |

C4 |

M4 |

Y4 |

K4 |

|

5 |

DDIPA |

C5 |

M5 |

Y5 |

K5 |

- Pha dung dịch ẩm thương mại: 5% dung dịch ẩm KF và 10% cồn IPA, nước cho đủ 100% khối lượng

- Tạo mẫu màu mực in nhũ tương hóa với dung dịch ẩm [12]: Cân chính xác 40g mực vào cốc. Sau đó thêm vào đó 4g dung dịch ẩm (nhũ hóa 10%) và khuấy bằng máy khuấy trục mềm với cánh khuấy teflon với tốc độ 90 vòng/phút trong thời gian 5 phút. Làm tương tự với 4 màu mực với 4 nồng độ EGBE là: 5%, 10%, 15%, 20%. Kết quả mã hóa các mẫu mực đã trộn với dung dịch ẩm được trình bày trong Bảng 2.

Bảng 2. Mã hóa các mẫu màu mực in offset trộn với 4 loại dung dịch ẩm tạo thành và trộn với dung dịch ẩm thương mại KF có 10% cồn IPA

|

||||||||||||||||||||||||||||||||||||||||

- In các mẫu mực lên trên giấy: In các mẫu mực bằng máy in thử IGT với tốc độ in là 0.2 m/s, áp lực in: 200N, độ dày lớp mực là 4 µm. Độ dày lớp mực (h) được tính theo công thức (1)

Trong đó:

G1: Khối lượng mực trên cao su trước khi in (g)

G2: Khối lượng mực trên cao su sau khi in (g)

d: khối lượng riêng của mực (g/m2) F: diện tích vùng in (cm2)

F: diện tích vùng inin (cm2)

- Đo thời gian khô của mực: Thời gian khô của mực in thử trên giấy được xác định bằng máy đo ZGY Drying tester. Thông số đo như sau: Khối lượng quả nặng: 100g; Tốc độ: 2mm/vòng; Thời gian lô quay hết 1 vòng: 20 phút. Đặt giấy can lên trên giấy đã được in mực cần xác định độ khô. Khi quả nặng chạy hết chiều dài lô kim loại, tháo lắp mẫu ở trên lô xuống, đếm số vạch có được trên giấy can. Mỗi vạch thu được là 20 phút, vì vậy tổng thời gian bằng tổng số vạch nhân với 20 phút.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Ảnh hưởng của nồng độ EGBE đến thời gian khô của mực in ofsset

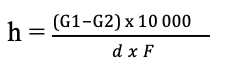

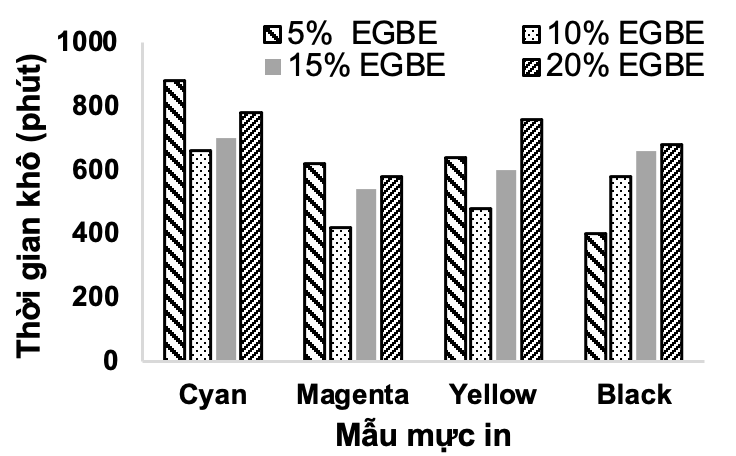

Kết quả đo thời gian khô của mực in offset trên giấy không tráng phủ và giấy có tráng phủ được trình bày trong Hình 1, 2 và minh họa trong Hình 3. Nồng độ EGBE trong dung dịch ẩm ảnh hưởng đến thời gian khô của cả 4 loại màu mực. Các mực màu C, M, Y khô nhanh nhất khi dung dịch ẩm chứa 10% EGBE. Thời gian khô của các mẫu mực này là từ 420 - 580 phút (Hình 1). Trong khi đó, mực màu K khô nhanh nhất trong thời gian 400 phút khi dung dịch ẩm chứa 5% EGBE. Với các mẫu dung dịch ẩm chứa 15% và 20% EGBE, các mẫu mực đều có thời gian khô lâu hơn từ 680 - 780 phút. Sự ảnh hưởng của EGBE đến thời gian khô của mực in offset có thể giải thích là do EGBE là hợp chất của ethylene glycol có chỉ số cân bằng ưa nước/ưa dầu (hydrophilic-lipophilic balance: HLB) = 10. Ở nồng độ 10%, EGBE có khả năng giúp dung dịch ẩm phân tán đều và tạo hệ nhũ tương ổn định của dung dịch ẩm trong mực. Cho nên, khi in trên giấy màng mực có độ dày đồng đều và thời gian khô nhanh. Tuy nhiên, khi sử dụng EGBE ở các nồng độ lớn hơn từ 15 - 20%, dung dịch ẩm sẽ đi vào mực nhiều hơn, khi in mực sẽ ướt và lâu khô hơn.

Hình 1. Đồ thị thể hiện thời gian khô của mực in offset trên giấy không tráng phủ

Hình 2. Đồ thị biểu diễn thời gian khô của mực in offset trên giấy có tráng phủ

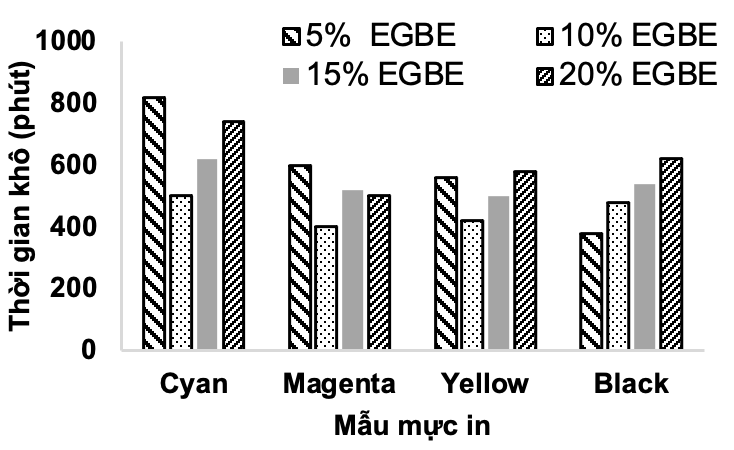

Hình 3. Ảnh minh họa đo thời gian khô của màu mực in Magenta với dung dịch ẩm chứa 10 % EGBE in trên giấy có tráng phủ

3.2. Ảnh hưởng của màu mực đến thời gian khô của mực

So sánh thời gian khô giữa các màu mực cho thấy mực in màu Cyan có thời gian khô lâu nhất, mực in màu Yellow và Black có thời gian khô nhanh nhất. Ngoài ra, mực màu đen thể hiện một xu hướng khác về thời gian khô so với 3 màu mực C, M và Y. Sự khác nhau về thành phần của mực in có thể giải thích cho kết quả này. Mực màu Black với chất màu là các-bon vô cơ có khả năng nhũ hóa tốt nên với dung dịch ẩm có nồng độ BCS càng cao thì khả năng mực bị hòa tan vào trong dung dịch ẩm càng lớn cho nên mực sẽ lâu khô hơn.

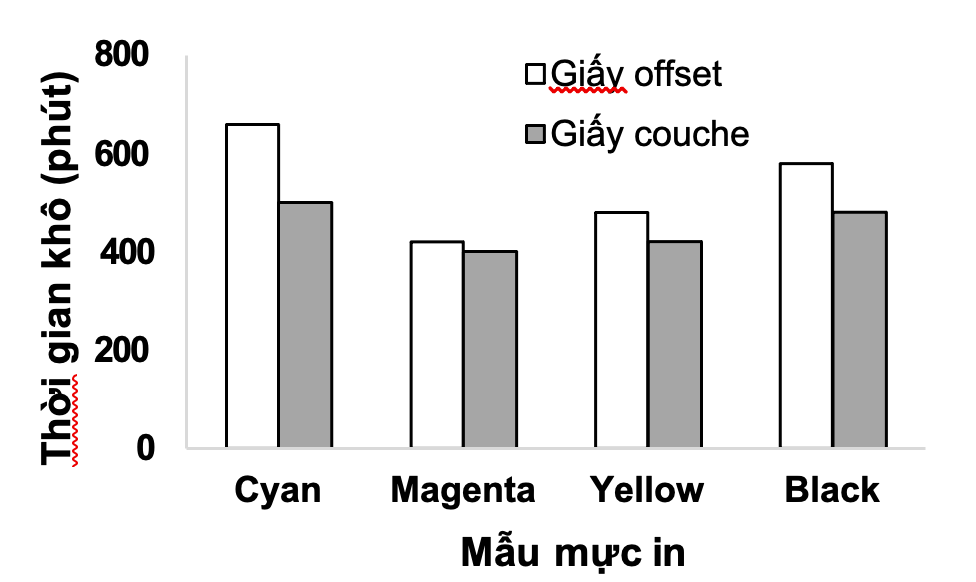

3.3. Ảnh hưởng của loại giấy in đến thời gian khô của mực

Kết quả so sánh thời gian khô trên 2 loại giấy in khác nhau được thể hiện trong Hình 4. Thời gian khô của mực in nhũ hoá với dung dịch ẩm chứa 10% EGBE trên giấy couche nhanh hơn so với mực in trên giấy offset ở tất cả các màu mực. Thời gian khô của mực in trên giấy couche là từ 400 - 500 phút, trong khi thời gian khô của mực in trên giấy offset là từ 420 - 660 phút. Điều này có thể giải thích là do cơ chế khô của mực in offset và cấu tạo của từng loại giấy. Cơ chế khô của mực in offset bao gồm thấm hút, bay hơi và oxy hóa. Trong đó thấm hút và bay hơi sẽ giúp mực in khô bề mặt, còn oxy hóa sẽ làm mực in khô hoàn toàn. Với giấy in couche (có giấy tráng phủ), lớp mực thấm hút ít hơn, nằm trên bề mặt nhiều hơn, có khả năng tiếp xúc với oxy trong không khí nhiều hơn nên thời gian để mực khô hoàn toàn ngắn hơn. Nguợc lại, khi in trên giấy offset (giấy không có tráng phủ), mực in thấm sâu vào bên trong giấy qua các cấu trúc mao quản của sợi xenlulo, vì vậy khả năng tiếp xúc với oxy không khí của mực in kém hơn, thời gian để mực in khô hoàn toàn sẽ lâu hơn.

Hình 4. Đồ thị so sánh thời gian khô của mẫu mực trộn với dung dịch ẩm chứa 10% EGBE in trên 2 loại giấy khác nhau

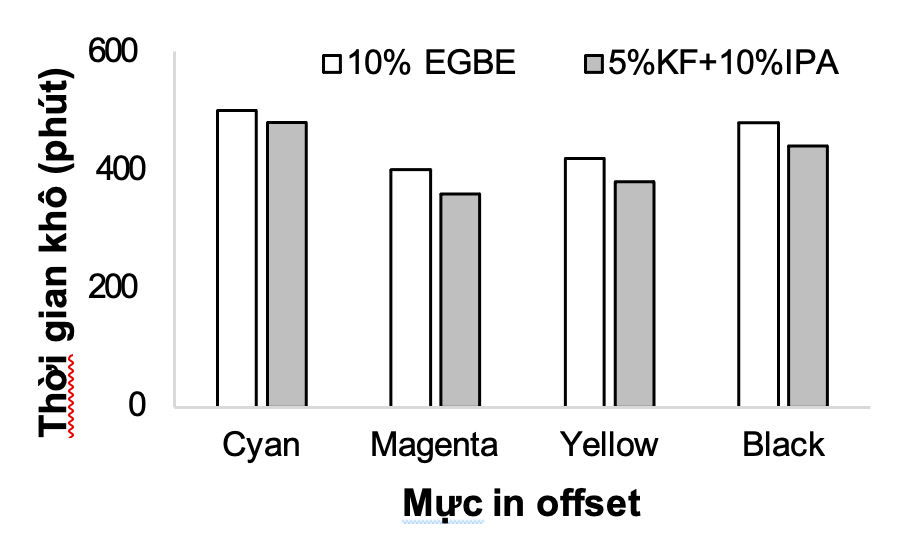

Hình 5 thể hiện sự đối sánh thời gian khô của mực in offset khi nhũ tương hóa với dung dịch ẩm không cồn chứa 10% EGBE và dung dịch ẩm thương mại KF chứa 10% cồn IPA (in trên giấy có tráng phủ). Dung dịch ẩm KF chứa 10% cồn IPA có thời gian khô ngắn hơn ở tất cả các màu mực. Điều này có thể giải thích là do cồn IPA có tốc độ bay hơi lớn nên khi bay hơi kéo theo các dung môi trong mực dẫn đến giảm thời gian khô của mực [12]. Tuy nhiên, sự chênh lệch thời gian khô của mực in khi nhũ hóa với 2 loại dung dịch ẩm này là không nhiều từ 20 - 40 phút. Kết quả này cho thấy, dung dịch ẩm đạt được có khả năng sử dụng thay thế dung dịch ẩm dùng cồn IPA trong công nghệ in offset.

Hình 5. Đồ thị đối sánh thời gian khô của mực in offset với dung dịch ẩm chứa 10% EGBE và dung dịch ẩm KF chứa 10% cồn IPA (in trên giấy tráng phủ)

4. KẾT LUẬN

Kết quả khảo sát cho thấy, khi sử dụng dung dịch ẩm chứa 10% EGBE, thời gian khô của mực in offset là 420 - 660 phút với độ dày màng mực của mẫu in thử là 04 µm. Kết quả này tương đương với dung dịch ẩm có sử dụng cồn IPA. Các yếu tố như màu mực in, loại giấy in sẽ ảnh hưởng đến thời gian khô của mực in. Tuy nhiên, nghiên cứu này mới thực hiện ở quy mô khảo sát phòng thí nghiệm, mẫu in thử có màng mực dày hơn so với màng mực in thực tế (khoảng 01 µm).

Dung dịch ẩm không sử dụng cồn IPA là một giải pháp thân thiện với môi trường và an toàn với người lao động. Dung dịch ẩm tạo thành cần tiếp tục được thử nghiệm trên máy in offset công nghiệp để có thể thương mại hoá sản phẩm và sử dụng trong các nhà máy in.

Phùng Anh Tuân 1, Huỳnh Trung Hải 1

1 Đại học Bách khoa Hà Nội

(Nguồn: Bài đăng trên Tạp chí Môi trường số 5/2024)

TÀI LIỆU THAM KHẢO

1. World Bank (2007), Environmental, Health, and Safety Guidelines for Printing.

2. Mingxing Su, Rubao Sun, Xun Zhang, Shen Wang, Ping Zhang, Zhengquan Yuan, Chao Liu, Qiang Wang (2018), Assessment of the inhalation risks associated with working in printing rooms: a study on the staff of eight printing rooms in Beijing, China, Environmental Science and Pollution Research, https://doi.org/10.1007/s11356-018- 1802-z

3. N. Pongboonkhumlarp, W. Jinsart (2022), Health risk analysis from volatile organic compounds and ne particulate matter in the printing industry, International Journal of Environmental Science and Technology, 19, 8633 - 8644.

4. Kristin Svendsen, Kari S. Rognes (2000), Exposure to Organic Solvents in the Offset Printing Industry in Norway, Ann. occup. Hyg., 44 (2), 119 - 124.

5. Jelena S. Kiurski, Ivana B. Oros, Nebojsa M. Ralevic, Ilija M. Kovacevic, Savka Z. Adamovic, Jelena D. Krstic, Lidija Lj. Comic (2013), Cluster and principal component analysis in the assessment of fountain solution quality, Carpathian Journal of Earth and Environmental Sciences, 7 (1), 19 - 28.

6. Kipphan, H., Handbook of Print Media, Springer-Verlag, ISBN 3-540-67326-1, 2001, Germany.

7. J. S. Kiurski, B. B. Maric, S. M. Aksentijevic, I. B. Oros, V. S. Kecic. (2016), Occupational hazards in printing industry, International Journal of Environmental Science and Technology, 13, 955 - 972.

8. Sardjeva Rossitza (2015), "Offset Printing without Isopropyl Alcohol in Damping Solution", Energy Procedia 74, 690 - 698.

9. Takashi, M. and K. Yuichiro (2012). Fountain solution composition for lithographic printing plate and lithographic printing method. U. S. Patent, Mitsubishi Paper Mills Ltd.

10. N. V. Kiện, N. T. Hưng, V. Đ. Bình, C. H. Hà, P. A. Tuân (2017), "Nghiên cứu sử dụng etylen glycol monobutyl ete tăng khả năng thấm ướt của dung dịch ẩm trong công nghệ in offset", Tạp chí Hoá hoc, 55(5E34), 264-268.

11. P. A. Tuân, P. T. H. Chiến, N. H. Anh (2019), " Nghiên cứu khả năng nhũ tương hoá của mực in offset tờ rời và dung dịch ẩm không sử dụng cồn IPA", Tạp chí Hoá hoc, 57(6E1,2) 266-270.

12. Kenee, J.E., O'Flynn, P. (2007). Dry offset inks. In: Leach, R.H., Pierce, R.J., Hickman, E.P., Mackenzie, M.J., Smith, H.G. (eds) The Printing Ink Manual. Springer, Dordrecht. https://doi.org/10.1007/978-1-4020- 6187-5_7.